新エネルギー・産業技術総合開発機構(NEDO)と産業技術総合研究所(産総研)の両者は3月8日、ファインセラミックス焼結体内部に存在する亀裂や気孔などの「キラー欠陥」を、常温・大気圧下においてレーザーを用いた蛍光顕微鏡により、表面から深さ方向に蛍光像で観察する可視化技術を開発したことを共同で発表した。

同成果は、NEDOと産総研によるもの。ファインセラミックスのプロセス・インフォマティクス(PI)の構築を目指す「次世代ファインセラミックス製造プロセスの基盤構築・応用開発」事業(2022~2026年度)の一環として開発された。

ファインセラミックスとは、化学組成、結晶構造、微構造組織・粒界、形状、製造工程を精密に制御して製造することで、新しい機能や特性などが実現された、主として非金属の無機物質のことをいう。この分野では、これまで「経験と勘」に基づくことが多く、製造プロセスの開発に時間とコストを要することが大きな課題だったとする。

そうした中、ファインセラミックスのすべての製造工程をカバーするPI(実験科学・理論科学・計算科学と、データ科学を統合的・融合的に活用することにより、目的材料の合成プロセスを効率的に探索する技術のこと)を構築し、高度な計算科学、先端プロセス測定技術を駆使して革新的なプロセス開発の基盤構築を目指してスタートしたのが、今回のNEDOと産総研による事業。

そのためには、ファインセラミックスの特性に大きく影響するキラー欠陥(製品に致命的な特性低下を発生させる欠陥のこと)を短時間で簡便に検出する技術が求められていた。なおセラミックス材料では、10~100μmサイズの気孔(欠陥)が存在すると、その物性が大きく低下してしまうことが知られている。そこで今回の事業の一環として、ファインセラミックス焼結体内部の広い領域に極めてまばらに点在するキラー欠陥を、顕微鏡などにより非破壊で、簡便かつ効率よく検出する方法を探索することにしたという。

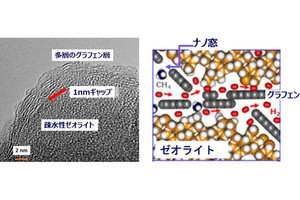

今回の研究ではまず、セラミックス表面に四角錐形のダイヤモンド圧子(ビッカース圧子)が圧入され、人為的に圧痕と亀裂が導入された。通常の金属顕微鏡を用いた反射像での観察では、表面に出ている部分しか亀裂を観察できないが、今回の事業では、常温・大気圧下で、レーザーを用いた蛍光顕微鏡で表面から深さ方向に蛍光像を観察する技術が開発された。これにより、鉛直方向に伸びている亀裂を深さ180μmまで観察できたほか、圧痕から斜め下に伸びている亀裂も確かめることができたという。さらに、アルミナや窒化ケイ素、窒化アルミニウムなど、白色や灰色などの明るい色のセラミックスにも、今回の技術の適用が確認されたとした。

-

(左)アルミナに導入されたビッカース圧痕と亀裂の金属顕微鏡による反射像。(右)レーザーを用いた蛍光顕微鏡観察より得られた亀裂形態の3次元像(緑に光っている部分が亀裂)(出所:産総研プレスリリースPDF)

あらかじめ、粗大な気孔の存在が試料内部に確認されている緻密な窒化ケイ素焼結体の表面を観察した金属顕微鏡の反射像では、表面に気孔が露出していない限り、内部に存在する気孔を観察できない。一方、レーザーを用いた蛍光顕微鏡で表面から深さ方向に蛍光像を観察することにより、表面観察では見えなかった粗大な気孔が試料内部に潜んでいることが確認できたとした。そのほか、緻密なアルミナ焼結体においても、表面だけでなく内部の気孔の観察を行うことができ、今回の技術の適用が確認された。

セラミックス内部の欠陥を観察する既存技術としては、試験片を50μm以下まで薄片化し、透過光で観察する薄片透光法が知られているが、今回の技術では薄片化せずとも表面を鏡面研磨するだけで直接観察できるというメリットがあるとする。また、近年では、マイクロフォーカスX線CTスキャン法により、1μmの分解能でおよそ1mm3の領域を観察することが可能となってきているが、3mm×4mm×40mmのセラミックス強度試験片の表面全体を検査するには数十時間が必要だ。それに対して今回の技術であれば、非破壊、かつ数分程度という圧倒的短時間で観察可能とした。

NEDOと産総研は今後、今回開発された表面や内部に点在する欠陥検出技術の高精度化に向けた開発を進めるという。また、さまざまな組成や特性を持つファインセラミックス材を用いてキラー欠陥の分布を統計的に解析し、それを用いた破壊強度の予測技術の実証実験も進めるとした。今回の技術により、セラミックス製品の品質管理をはじめ、機械特性の予測、さらには製造プロセスの改良が可能となり、これまでに予想されなかった革新的な材料の開発が期待されるとしている。