宇宙航空研究開発機構(JAXA)と清水建設は1月10日、JAXAの「革新的将来宇宙輸送システム研究開発プログラム」の枠組みのもと共同研究を進めている「金属積層造形を用いたロケット液体燃料タンク製造技術」に関して、将来の大型タンクへの適用に向けサブスケール供試体の試作に向けた検討を開始することを発表した。

JAXAの革新的将来宇宙輸送システム研究開発プログラム(以下、JAXAプログラム)では、宇宙開発に関する日本の政策に基づき、国が主導する次期基幹ロケットの初号機打上げを2030年ごろに、民間が主導する新たな宇宙輸送システムの実用化を2040年ごろに実現することを目標として、システム技術や要素技術の研究開発が進められている。

今回の共同研究は、次期基幹ロケットや民間主導による新たな宇宙輸送システムに向け、ロケット構造の抜本的な低コスト化を実現するため、清水建設が保有する金属積層造形(以下、AM)の一種であるアーク溶接による溶接ビードをロボットアームにより積層することで立体的な造形を達成する技術「Wire-Arc Additive Manufacturing(WAAM)」と、JAXAが保有する宇宙輸送システム技術を組み合わせることで、アルミ合金製液体燃料タンクなどの大型構造体を低コストかつ短期間で製造する技術の確立を目指していく。

2022年7月にJAXAプログラムの第2回研究提案募集の課題解決型研究として採択されて以来、小型部分要素試作により板厚や造形速度、品質、造形品の機械的特性の評価・実証などが行われてきた。

そうした中、ロケットの燃料タンクなどの大型構造体は金属組立構造が基本となっており、部品点数が多く加工・組立工数が嵩むため、ロケット構造の高コスト要因の1つとなっていることが課題だったという。そのため、宇宙輸送システムの抜本的な低コスト化を実現するべく、ロケット大型構造/液体燃料タンクの製造にAMを適用し、材料費・加工/組立費を大幅に低減することが目指されている。

今回の共同研究では、具体的にロケット液体燃料タンクとアルミ外装材の両方に活用できるWAAMの技術開発を行い、基本的な要求性能に対する成立性を以下の3つのステージにて評価するという。

第1ステージでは、小型部分要素試作などにより、最小板厚、造形速度、造形品質、造形品の機械的特性の目標に対する評価・実証をし、造形プロセスの基本仕様を設定(完了)。第2ステージでは、サブスケール供試体のサイズ・形状を造形可能な装置の導入や制御プログラムの整備が行われ、大型化に向けたプロセス開発/検証を実施。第3ステージでは、サブスケール供試体などの試作を行い、実タンクへのWAAM技術の適用可能性を実証すると共に、試作タンクを水耐圧試験および極低温耐圧試験に供し、タンクとしての耐圧・気密性能を確認。今回は第1ステージとして積層造形技術の基礎的な成立性を確認できたため、サブスケール供試体の試作に向けた検討を開始することが発表された形だ。

また共同研究での両者の役割だが、まず清水建設がWAAM技術による積層とロボット切削加工を組み合わせたハイブリッド造形システムを開発し、同社のイノベーション拠点「温故創新の森NOVARE」内に設置する計画だとしている。

一方のJAXAは、革新的将来宇宙輸送システムに必要となる液体燃料タンクや構造体の仕様や要求性能を検討し、WAAM技術に適した構造様式・形状を評価。それと同時に、サブスケール液体燃料タンク供試体やWAAM技術検証のための試作・試験の仕様を設定するとした。

-

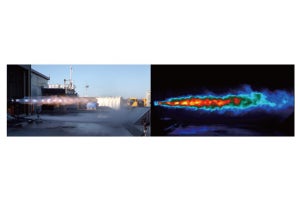

(左)清水建設所有のWAAM金属積層造形設備。(c) 清水建設(右)WAAM技術で造形された小型タンクの耐圧試験風景(サイズ:Φ400mm×H600mm)。(c) 清水建設(出所:清水建設Webサイト)

なお、今回の共同研究では、アルミ合金製・大型薄肉構造・高速/高精度造形に関する技術課題を解決することで、ロケット開発だけでなく、広く他分野の製造技術としても応用可能なAM技術の確立を目指すとしている。特に清水建設では、地上用途としてAM技術を建設材料の製造にも活用していくとしている。