今回の連携で目指されたのが、次世代半導体製造に資する穴径10μm以下の微細穴を、製造のニーズを満たす品質で、製造ラインの生産能力も視野に入れて実現することだという。

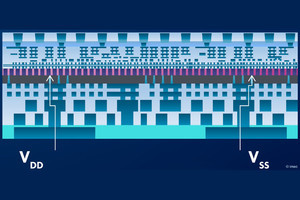

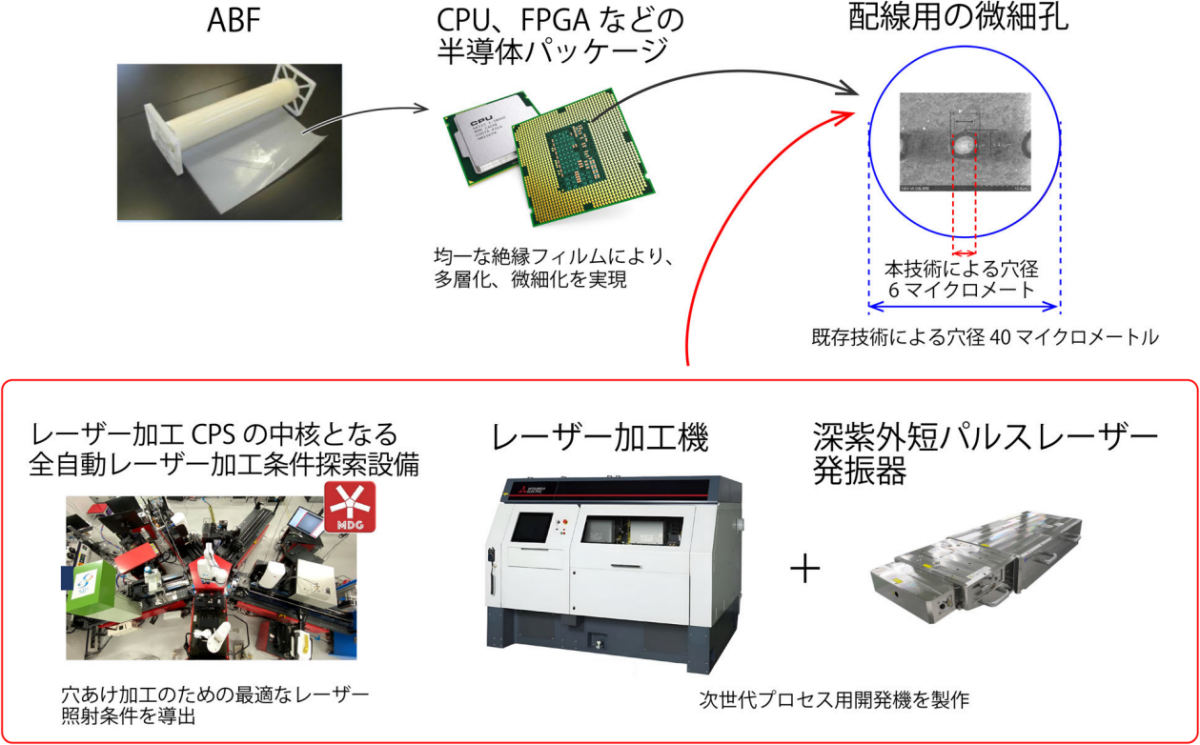

銅薄膜上に厚さ5μmのABFが配置され、これにレーザー微細穴あけ加工が実施された。レーザーにはスペクトロニクスが開発・販売している波長266nmでピコ秒のパルス幅の深紫外レーザーが用いられ、同レーザーを三菱電機がレーザー加工機に組み込み、次世代プロセス用開発機が作られた。

さらに、東大がSIP事業で開発する、加工プロセスを最適化するCPS型レーザー加工機システムの成果も取り入れた結果、これまでの1/6以下となる6μm以下の極微細穴あけ加工が実現された。加工能力については、1秒当たり数千穴としている。

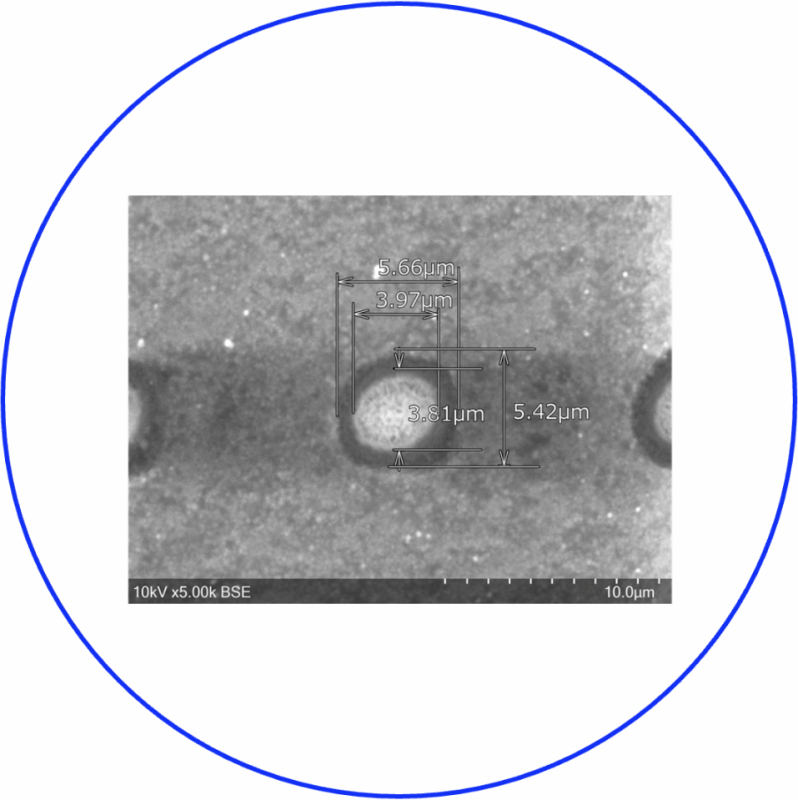

また、高品位加工用パラメータを用いることで、6μmの直径において、上面の穴径と下面の穴径の比として定義されるテーパー度は品質基準値の75%に達することが確認されたとする。これらは、次世代の半導体製造におけるパッケージ基板に対する基本的な要求に応えたものになるという。

-

今回の成果概要。(上)ABFに対し、次世代ニーズに対応する6μm以下という微細穴あけが実現された。(下)今回の技術は、スペクトロニクスの深紫外短パルスレーザーを、三菱電機が次世代レーザープロセス用の開発機に組み込み、東大のレーザー加工プロセスのCPS化技術を活用することで実現した (出所:プレスリリースPDF)

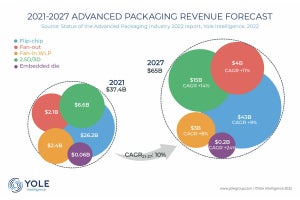

今回の技術は、微細化・複雑化が進む次世代半導体製造において、チップレット技術、マルチスケールデバイス化などを支える後工程に必要とされている技術であり、電気自動車の開発などでますます高度化の需要が高まる先端半導体製造での活用が期待されると研究チームでは説明している。

-

ABFに高速スキャンで6μmの穴があけられたところの電子顕微鏡画像。穴の内側で白く見えるのは底面の銅薄膜。黒く見えるのが穴の側面。画像を囲む大きな青丸は、既存技術で用いられている40μm穴に相当するサイズ (出所:プレスリリースPDF)

また、4者は今後も連携してレーザー加工のスマート化技術の開発と実証に取り組み、個別需要に合わせたカスタマイズを加速させることで、半導体製造ファブなどのユーザー企業への展開を進め、次世代の半導体産業における日本の競争力強化に貢献していくとしているほか、同コンソーシアムとしても、今後もさまざまなものづくりニーズに応えていくために、業種や分野を横断する産学協創活動を推進していくとしている。