古河電気工業(古河電工)は6月22日、オンラインで記者会見を開催し、パワー半導体向け耐熱無酸素銅条「GOFC」の板厚精度向上に成功したことを発表した。

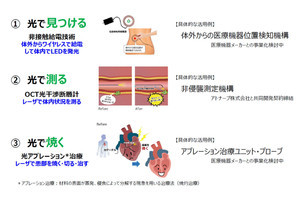

電流や周波数の変換、電圧のコントロールなどを行うのに必要なパワー半導体は、あらゆる電気/電子機器に使用されており、カーボンニュートラルへの要求やEVへの需要の高まりなどを背景に生産数が年々増加している。

そのパワー半導体の製造における課題として、モジュール内部のセラミックス製基板両面に貼り付けられた無酸素銅板が、貼り付け工程の熱によって変形することが挙げられる。これは無酸素銅板が温度変化を受け膨張・収縮するためで、パワー半導体の製造ロスや歩留まり低下を招く原因だという。

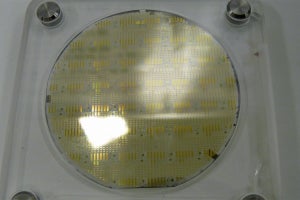

古河電工はこれらの課題に対応するパワー半導体向けの銅素材として、耐熱性を持つ無酸素銅条GOFCを製造してきた。

会見に登壇した古河電工の三原邦照氏は、GOFCの特徴として、粒成長の抑制と低ヤング率による信頼性の2点を挙げた。

一般的な銅素材は、温度が上昇すると約500℃を境に結晶粒度が大きく膨張するが、GOFCは約800℃まで粒度変化を抑えることが可能であるため、セラミックス基板に無酸素銅を貼り付ける手法として新たに広がりつつあり、基板温度が750~800℃程度まで上昇する「AMB接合(ロウ付け)」に対し、高温下で大きな粒度変化が起こる一般的な銅素材に比べ、粒成長を抑えることで変形を防ぐことができ、パワー半導体製造のロス低減や歩留まり向上に貢献するとのことだ。

また、超音波顕微鏡(SAT)を使用したチップ検査においても、粒度が大きいため撮像が粗く気泡欠陥(ボイド)の検出が困難な一般素材に比べ、粒度が細かく鮮明な撮像が可能なGOFCは、ボイドの検出が容易で品質を保ちやすいという。

加えて、GOFCは縦弾性係数とも呼ばれるヤング率が低いため、チップの信頼性を向上させるともしている。

同社が性能評価検証として、チップと無酸素銅条を高温はんだで接合した実験対象を用意し、-55℃から+200℃の範囲で温度サイクル試験(TCT)を実施したところ、GOFCは一般素材に比べてチップの歪みを低減し、剥離の発生率を低下させることを確認したとのことだ。

そして古河電工は今般、GOFCの板厚変動を従来比で約50%に低減したことを発表した。

三原氏によると、今回の開発は顧客からの相談を起点にしたものであるという。

セラミックス基板の両面に貼られた無酸素銅は、上下で厚みにずれが生じた場合、熱膨張による歪み量に差が生まれ基板が曲がってしまい、パワー半導体の信頼性や寿命が低下する。そのためパワー半導体メーカーから、半導体の信頼性向上に向けて銅の板厚についてばらつきをなるべく抑えてほしい、という要望があり、そうした課題の解決に向け今回の取り組みを開始したとのことだ。

今回の取り組みでは、製品の板厚を決定する仕上圧延機を改良。自社が有するリードフレームの圧延技術を活用することで、仕上げ後の板厚ばらつきを、従来の0.014mmから0.006~0.008mm程度と、約50%まで低減したという。

加えて自社が有する、企業のリサイクル要求にもGOFCが対応可能だとしている。

GOFCは純度99.96%の銅素材であるため、リサイクル原料としても活用が可能であり、今後、古河電工と顧客との間で銅素材のクローズド・リサイクルを実現することで、CO2 削減およびカーボンニュートラルに貢献していくとし、現在、その対応技術の開発を進めているとのことである。

なお、古河電工ではGOFCの生産量を伸ばしており、2022年度の生産量は2020年度の2倍を目指すとしている。三原氏によると、特に2022年度下期には、月当たり50~100tの生産を見込んでいるという。