そこで研究チームは今回、レーザー方式の造形装置で、種結晶を使わずに金属粉末から単結晶体を造形する技術を開発することにしたという。研究には、凝固後に高温から低温への過程で結晶構造の変化が起こらない純ニッケルの粉末が使用されたとする。

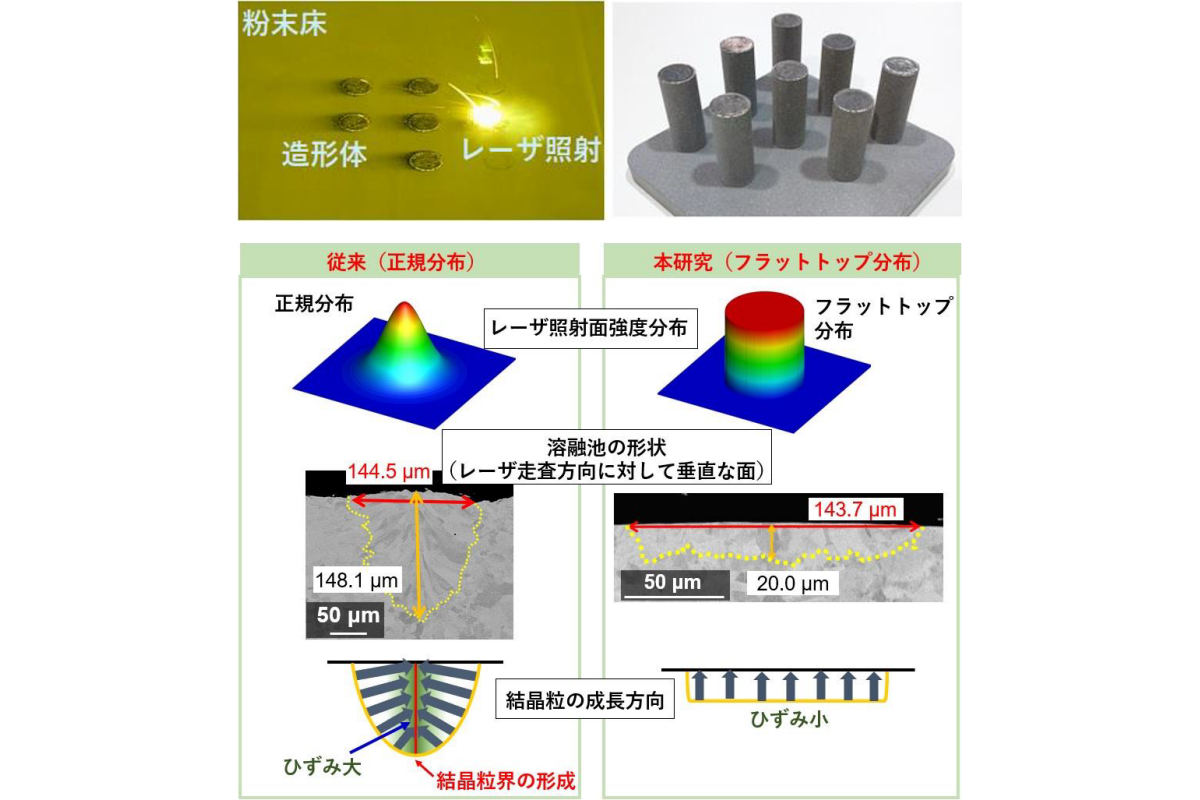

今回の取り組みポイントは、フラットな強度分布を持つレーザービームの適用だとする。レーザー方式の造形装置で、直径が大きく、照射面強度分布がフラットなレーザービームをニッケルの粉末床に照射し、造形条件で最適化することにより、粉末溶融時に形成される溶融池の形状を平面状に制御したという。これにより、凝固時の結晶成長方向をビーム照射方向とほぼ平行の一方向への制御が実現された。造形体は直径12mm、高さ30mmの円柱だとする。

従来の正規分布の照射面強度分布では固液界面が溶融池側に凸になり、凝固時に成長する結晶が中央でぶつかり、そこに結晶粒界と呼ばれる面状の欠陥が形成される。それと同時に、その界面付近で冷却時に大きな熱収縮ひずみが生じてしまうが、フラットな強度分布を持つレーザーでは、凝固時にフラットな固液界面から結晶がビーム方向に成長する。その際、造形中に前の層で凝固した結晶が種結晶のような役割を果たし、成長方向に優先的な方位を持つ結晶が徐々に選択されながら成長するという。なお、この凝固時の熱収縮ひずみは、正規分布のレーザー照射に比べて抑制されるとする。

-

(左上)レーザーを粉末床に照射して造形している様子。(右上)造形後の造形体の外観。(下)レーザー照射した板材組織の解析からわかるレーザーによる溶融池形状と組織形成の違い (出所:NIMSプレスリリースPDF)

このように、成長する結晶の方位は一方向にそろい、凝固時に結晶がぶつかってできる結晶粒界や、ひずみで導入される線状と面状の欠陥密度を低く抑制することができ、単結晶を得ることができたという。

研究チームは今後、レーザー方式による単結晶造形技術をニッケル基超合金に展開し、単結晶造形材の開発を加速する予定とする。この造形では凝固時に導入される熱収縮ひずみが小さいことから、従来、レーザー方式の造形で凝固時に割れを起こしていた合金組成への適用も期待できるという。そのため、積層造形用の合金組成の幅が広がることが期待されるとした。同時に、ほかの金属や合金(チタン合金やアルミ合金など)に応用し、結晶異方性や欠陥密度を制御した構造部品の開発に展開していくとしている。