三菱電機は2月24日、溶接用ワイヤーをレーザで溶融し、三次元構造を造形するワイヤー・レーザ金属3Dプリンター「AZ600」2機種を3月1日に発売することを発表した。

空間同時5軸制御と加工条件を協調制御するデジタル造形技術により三次元造形を行い、自動車や船舶、航空機の部品製造におけるニアネットシェイプ工法や肉盛り補修といった工法にも活用可能で、さまざまな加工工程におけるモノづくりに貢献するとしている。

従来の金属3Dプリンターの材料供給方式は、粉末方式とワイヤー方式の2種に大別され、 粉末方式は、複雑で高精度な造形が可能だが、材料の保管、環境への影響、材料コストなどで課題があり、ワイヤー方式においても、熱源にアーク放電を用いる場合が多かったため、素材の熱ひずみや熱影響層が大きく、高精度な造形が困難であるという課題があったという。

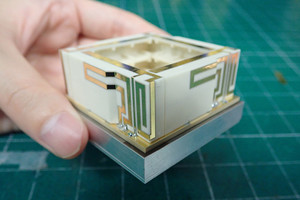

そこで、同社は今回、ワイヤー方式においても、熱源の制御性に優れたレーザー光を使用することで造形状態に応じた適切な入熱制御を容易にし、ワイヤー材によるメリットと造形精度の両立を可能とした。

また、ワイヤー送給やレーザー出力などの加工条件と軸移動をCNC(コンピューター数値制御)で協調制御することで、三次元構造の精度と品質を保ち、造形状態を各種センサで検知した信号に基づき、軸指令値とワイヤー送給量およびレーザー出力の指令値を最適な値に協調制御することで、造形プロセスの安定性を確保しながら安定的かつ高品質な三次元造形を可能にするとしている。

さらに、専用CAMで生成した造形経路ごとのレーザー光の照射と、ワイヤー送給を制御するデジタル造形技術の適用により、点状の造形から線状の造形に至るまでの三次元構造に応じた最適な造形条件を提供し、品質が安定しているワイヤー材を用いることで、高い材料緻密度で空孔の少ない高品位な金属造形を実現するとともに、独自の入熱制御により、アーク熱源では実現困難な複雑な三次元構造も高精度に造形し、切削加工では原理的に不可能な中空球などの造形も可能になるとしている。

同社は、同製品を用いることで複雑な溶接経路を空間同時5軸制御することで、従来は熟練者の手作業に頼っていたTIG溶接の代替が可能で、溶接品質の安定化、溶接時間の短縮および省人化に貢献できるともしている。

なお、同製品での受託造形サービスも開始する予定だとしている。

同製品は、3月16日から18日にかけて東京ビッグサイトで開催される「次世代3Dプリンター展」に出展される予定だ。