京都大学(京大)、金沢大学(金大)、東北大学、岡山大学、科学技術振興機構(JST)の5者は5月21日、焼成するだけで分子レベルで細孔径が制御された多孔性カーボンを開発したと発表した。

同成果は、京大大学院 工学研究科の生越友樹教授(金大 ナノ生命科学研究所 特任教授兼任)、東北大 材料科学高等研究所/多元物質科学研究所の西原洋知教授、岡山大 異分野融合先端研究コアの仁科勇太研究教授らの共同研究チームによるもの。詳細は、英科学誌「Nature」系の化学が題材のオープンアクセスジャーナル「Communications Chemistry」にオンライン掲載された。

微小な空間(細孔)を有する炭素材料である「多孔性カーボン」としては、活性炭などが知られており、その主要な構成元素が炭素であることから、耐薬品性・熱安定性・伝導性といった優れた特性に加え、多孔性による軽量という特徴も備えており、細孔にさまざまな物質を捕まえられることから、現在は主に吸着材として応用されているという。

その多孔性カーボンの主な合成法は、賦活法と鋳型法の2種類があるが、これらの方法では、主に以下の4つの点が課題となっていたという。

- 材料調製時のカーボン骨格の構造変化が激しく、元の有機分子骨格が残らない

- ナノレベル以下の分子サイズのオングストロームレベルでの細孔制御が困難

- 鋳型法で鋳型を除くためにはコストとエネルギーがかかる

- 同じ多孔性カーボンを得るためには職人芸的な高度な技術が必要になる

炭素源については、従来の製法では、フェノール樹脂(ピッチ系)やポリアクリロニトリル(AN系)などのポリマーが用いられてきた。しかし、ポリマーの合成法や炭素化の過程が煩雑であるため、作り手の技術が必要とされ、作り手が変わると、得られる多孔性カーボンの品質も異なってしまうことが、しばしば起こっているという。

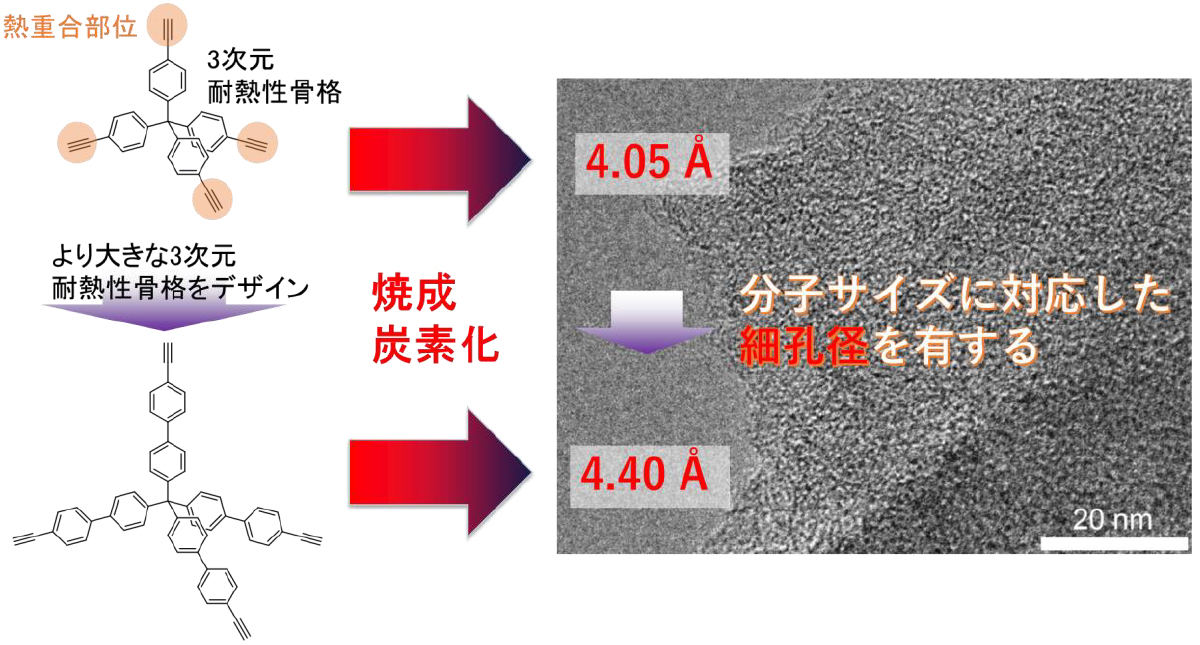

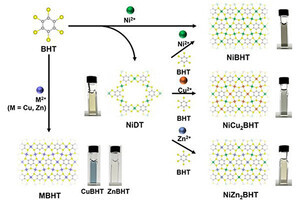

そこで今回の研究では、炭素源の有機分子骨格を合理的に設計することに力点が置かれ、また作り手による品質の差異が出ないような工夫がなされた。そして、合理的に設計された有機分子骨格を、不活性ガス雰囲気下において900度で焼成するのみで、細孔径が分子レベルで制御された多孔性カーボンを得る手法を開発することに成功したという。

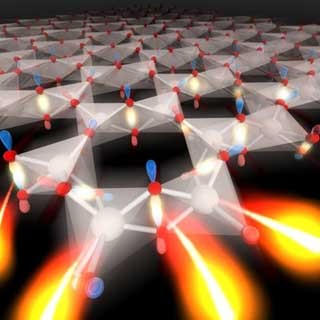

具体的には、耐熱性に優れたベンゼン環部位が3次元的に配列した分子骨格に、熱重合性のアセチレン基が導入された2種類の分子(4つのベンゼン環が3次元的に配列したものと、8つのベンゼン環が3次元的に配列したもの)を炭素源として不活性雰囲気下で焼成することで、いずれも80%を超える高カーボン化効率で、元の分子骨格の大きさが反映された分子レベルの細孔径を有する多孔性カーボンを作成することに成功したという。

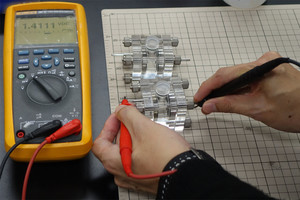

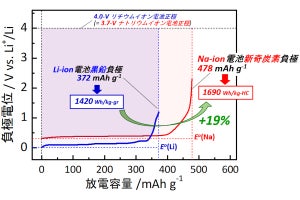

4つのベンゼン環が3次元的に配列した分子から得られたカーボンは、カーボン電極に用いられる一般的な材料よりも優れた電気伝導性が示されたほか、分子レベルの制御された細孔径を有していることから、リチウムイオン電池の代替として開発が進む「ナトリウムイオン電池」の負極材料として働くことも明らかとなったという。

-

今回設計されたカーボンと、従来のグラファイトとの電気伝導性の比較。開発されたカーボンは、ナトリウムイオンのサイズに適した細孔を有しているため、グラファイトの2倍以上の容量が示された (出所:京大プレスリリースPDF)

なお、今回の研究で開発された多孔性カーボンの合成法に対し、研究チームでは以下の3点のメリットを挙げる。

- 焼成のみという簡単な手法であるために、誰にでも再現性よく分子レベルの細孔径を有した多孔性カーボンが得られる

- カーボン化効率が80%と高く、元の構造を保った多孔性ポーラスカーボンが得られるため、分子骨格を変化させることで細孔径を分子レベルで制御できる

- 鋳型法のように焼成後に鋳型を除く必要がないため、安価かつ少ないエネルギーで多孔性カーボンの合成が可能

また、研究チームでは今回の成果を踏まえ、分子レベルの細孔径に応じた基質選択的な触媒などへの展開が期待されるとしている。