計測器メーカー大手のテクトロニクスにも、自動車向けの組織が出来た。元々、エレクトロニクスや半導体を測定する計測器メーカーであるだけに、自動車がそれほどまでエレクトロニクス化していることの裏返しであろう。このほど、自動車およびパワー部門のトップであるSudipto Bose氏(図1)が来日、オートモーティブ戦略について語った。

テクトロニクスの自動車エレクトロニクス戦略は、自動車の設計からシステム検証、製造・保守に至るすべての生産工程において、トレーサビリティを確立し、クルマを世に出すまでの開発期間を短縮しよう、という提案である。今後5年以上かかるかもしれないが、「クルマは今百年に一度の変革の時代に来ている」、というトヨタ自動車の豊田章男 代表取締役社長の認識とも合致するものであり、クルマ生産の常識を変える新しい方式になる可能性がある。テクトロニクスは計測器メーカーだけに、世に出す前にクルマの状態を計測し、不具合を素早く検出・フィードバックすることで完成前のクルマの問題をすべて解決しようという作戦だ。

同社は、機械やモータ機器の大手Danaher(ダナハー)傘下にあったが、ダナハーグループのインダストリー部門がFortiveとして独立、そのためテクトロニクスも現在はFortiveの傘下にある。そしてテクトロニクスには、タイムドメイングループとワイドギャップ・ドメイングループとケースレーグループがあるが、Bose氏は、同社のこれら3つの事業部門を横断するオートモーティブ部門を率いる立場にある。

同社の自動車戦略は4つの柱からなる。「コネクテッドデバイスやSaaS(Software as a Service)」、「デジタル化」、「生産効率・安全/セキュリティ」、そして「規制環境強化」である。これらのトレンドは、Fortiveのテクトロニクス以外の子会社にも自動車に携わっている部門があり、クルマのトレンドはグループ全体としても同じ方向を向いているという。さらに、Fortiveは子会社にしたグループ全体に渡って、Fortive Business Systemというコンセプトを作り、このコンセプトの下で企業を運営している。このシステムは、トヨタの「カイゼン」に大きな影響を受け、リーン生産を進めてきた。

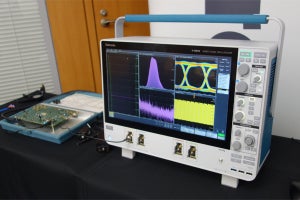

またテクトロニクスは、1947年にトリガー方式のオシロスコープを発明した会社であり、以来、常に世の中のトレンドと共に成長してきた。力を入れる分野を2つの軸で表現している。産業別の軸と、応用別の軸である。産業別では、自動車と防衛関係、応用別ではデータ部門とパワー部門に力を入れるという(図2)。自動車向けでは、データとパワーの両方が主体となっている。

自動車が今後大きく変わり、その4大トレンドをACES(エイセス)、すなわちA(Autonomy)、C(Connectivity)、E(Electrification)、S(Shared mobility)で表現しているという。日本ではCASEという言葉で最近、表現されているが、並べ替えただけにすぎない。自動車がこの4大トレンドに沿って成長すると、単なる電動化だけではなくエレクトロニクス化はますます進むことになる。ここにさまざまな電子設計の検証の仕組みが入ってくる。

開発から生産工程をスムーズに接続

Bose氏は、それを図3のような検証のワークフローで表している。回路や基板の設計やソフトウェア設計が済むと実験室での検証を経て、Aサンプル試験、Bサンプル試験、Cサンプル試験といった確認作業にシームレスに継続される。

OEMだけではなく、ティア1、ティア2、ティア3にも情報(データ)が共有されることになる。もしCサンプル試験で問題が発生すれば、故障部分の原因を探ることになる。このためには工程の早い段階まで遡って戻る必要が出てくるだろう。ここでデータが共有されていなければ問題解決に時間がかかってしまう。そこで各工程はトレーサビリティを確実にし、どの部品や工程で問題があったかを常に早期に発見できれば開発期間が延びることはなくなる。イノベーションはこのデータ共有をシームレスにしっかり設計していくことだという。

「クルマのエレクトロニクスを見てみると、ADASやボディ、シャーシなどに関わりなく、すべてエレクトロニクス化しており、トレーサビリティとモデリングが重要になる。顧客に対して、どの段階で問題が起きてもすぐに対応でき、内部的なエコシステムを構築しなければならない。次の5年以上にわたって、初期評価と生産をつなぐシステムに注力する。そうするともっと効率のよい生産システムに改善できるだろう」とBose氏は言う。

車載ネットワーク、センサ、電動化に力点

テクトロニクスが次の数カ月に提供する製品分野は3つある。車載ネットワークと、ADASや自動運転などのセンサの開発サポート、そして電動化のソリューションである。最初の製品は2019年に提供する予定だ。

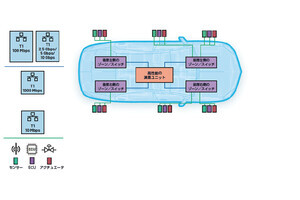

まず車載ネットワークでは、大量のデータが指数関数的に増加していく。車両やパワートレインなどの各サブシステムの内部ではすべてサブネットワークでつながり、サブシステム同士は車内Ethernetなどの通信ネットワークにつながる。顧客にはこういったシステムを提案しているという。

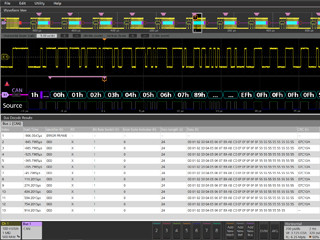

車載ネットワークでの計測の問題に関しても、開発からシステム検証、製造、路上テスト、保守にいたるまで計測器をサポートしていく計画だ(図4)。ネットワークでは新しい規格も登場する。車載ネットワークの規格としてEthernet以外の標準規格も登場しそうだ。NV Allianceに同社は9月上旬に加盟しており、標準規格にはすぐに対応できるようにしている。

システム評価では、システムのインターオペレーションが重要で、ノイズやデータミスなどのトラブルを計測器で解決する。生産ラインではテスト時間とテストカバレージが重要で、2020年までには対応できるようにしたいという。まだ、ECUやADASシステムの接続だけでは不十分であり、相互接続を確認していく。計測器を使ってすべの接続がOKかどうかをチェックする。これらのシステム検証は自動化を高度に進める。同様な作業が路上テストや保守の工程でもある。路上テストの現場で何かネットワーク上の問題を見つけたら、すぐにセンターへフィードバックし、保守では、ケーブルの再配線が必要なこともあるかもしれない。もはや単純な接続だけに済まないようになっている。

ECU開発から製造・保守まで接続

具体的なネットワーク検証のシステムを図5に紹介する。ECU開発を第1フェーズとして、システム検証を第2フェーズ、製造・保守を第3フェーズとすると、第1フェーズでは、物理層のチェックや電流注入テストなどを行い、誤動作しないことを確認する。第2フェーズでは、同社がサポートするメーカー間の相互接続性テスト(インターオペラビリティテスト)やプロトコルチェック、ケーブルハーネスチェックなどを行い、信号忠実度やレイテンシ、EMI/EMCなどシステム品質をチェックする。

第3フェーズでは、ネットワークのデバッグを調べる場合、いつクルマにネットワークソフトがインストールされたかを調べ、ビットレベルのチェックやフォールトアイソレーションチェックを行う。間違いを見つけたら、ネットワークの状態を精査し不具合をトレースして生産に戻しメンテナンス部門に知らせ、さらにECU開発に戻す。最も重要なことは、ソフトウェアであり、統一的なソフトウェアを作り、生産システムのスケールアップが容易になるようにするという。

センサを搭載する工程も上から下までつなぐ

ADAS用のセンサは超音波センサからカメラ、IRセンサ、レーダー、LiDARまで搭載しているが、センサとしてただ単に測定するだけではない。温度上昇や環境の変化に対してデータ量が急増するため、CPUでの処理は増大する。

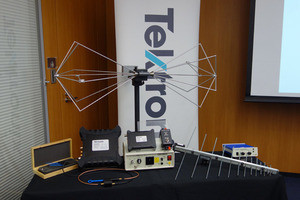

実際にミリ波レーダーを搭載する場合を見てみよう(図6)。まず開発段階ではスペクトラムアナライザで波形を観測し、他のレーダーとの干渉が少なく混変調が低いレベルになっているかどうかを調べる。次にそれをシステムに実装した段階ではターゲットとするシステムをシミュレーションし、システム内部でのレーダー同士の干渉をチェックする。製造・保守の段階では、レーダーをバンパーに実装する方法がシンプルで強い、と言われているため、それをチェックする。バンパーがレーダーセンサによって歪む場合に正常に動作するかを確認する。最近では、バンパーに埋め込むための塗装の問題に直面しているという。

Tektronixは国防技術でのレーダーの計測実績があり、クルマへ応用する場合にそれまでの経験を生かせるという強みがあるとしている。

現場を知ることが大事

電動化でも、内燃エンジンに代わる動力となるモータを制御する大電力インバータや小中出力のオンボードチャージャーや回生ブレーキ用のインバータにSiCやGaNなどのワイドギャップ半導体を使うという動きがある。これらを使う場合、高速化・効率化が期待され、コイルやコンデンサを一気に小型化できるが、高速動作ゆえのノイズの発生は大丈夫かなどをチェックが必要となる。

自動車用エレクトロニクス技術は進化しているため、常に測定器で計測しシステムを検証する必要がある。測定器は確度と再現性が求められる中、テクトロニクスはこれまでの測定器の実績に自信を持つだけではなく、測定器のバンドルやソフトウェアでの対応にも自信を持つ。

さらに設計から製造・保守までとなると現場を知ることが欠かせない。HILs(Hardware in the Loops)はハードウェアでのシミュレーションであるが、設計から製造・保守までの工程をシームレスに関連付けて即座に対応できることを目指している。