そして2つ目が、TFコイルの運転時に生じる巨大な電磁力に耐えられるように、巻線部と構造物を隙間なく一体化させるというものだ。その実現には、両者の隙間に液状の樹脂を注入したのち硬化させる一体化含浸が必要となるが、樹脂は時間が経つと硬化するので、一度固まってしまうとやり直しができない。そのため、限られた時間内に約1700Lもの樹脂をどのように均一に注入するかという点が技術的に困難だったという。

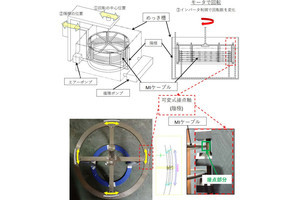

2者はこの課題を解決するために、パワフルかつ緻密な制御が可能な含浸システムを開発することで、短時間で確実に一体化含浸を行えるようにしたとする。具体的には、強力な樹脂送り用ポンプを装備して12時間以内に約1700Lもの樹脂注入を実現し、同時に構造物内の圧力をコントロールすることで、空隙のない樹脂の含浸が実現された。

樹脂が空隙なく含浸しているのかどうかは、一体化含浸中の巻線部と構造物間の静電容量の計測により確認したという。具体的には、両者の隙間に樹脂が注入されていくと徐々に値も上昇し、すべて樹脂で埋まると静電容量が飽和することから、それで確認を取ったとする。そして樹脂硬化後に、最終製作工程として、構造物の他機器との取り合い部などにおける機械加工が実施された。その結果、要求を満足させるTFコイル全4基が完成したのである。

今回で日本分担の8基が完成し、そのうちの7基はすでに現地へ向けて順次輸送できる段階に入っているという。そしてTFコイルは現地到着後、ITER機構によって組み立て・設置作業が行われることになるとしている。