PTCジャパンは12月12日、年次イベント「PTC Forum Japan 2017 ~フィジカルとデジタル融合の追求~」を開催。トヨタ自動車 エンジニアリングIT部長 細川昌宏氏が登壇し、基調講演「エンジニアリングチェーンにおけるIoT活用の取り組み」を行った。

冒頭で、従来メカトロニクスの領域であった自動車の生産において、昨今急激にITの活用領域が増加していることに言及した細川氏。このような時勢においてエンジニアリングIT部長を務めている同氏は、部を取り巻く環境として、オフィスIT基盤の構築やセキュリティ対策などの「従来の延長線上の活動」を行いつつも、「将来に向けた準備」を加えて行う必要にあるとコメントした。

そして、エンジニアリングITの取り組み範囲が広がり、自動車の生産コストの6~7割がソフトウェア関係へと変化する中、従来の「メカ中心のクルマ開発」に加えて、将来に向けて「ソフトを用いた車開発」、そして「リアルとバーチャルを融合したクルマづくり」を進めていくとした。

従来の「メカ中心」開発領域においては、新PDMを活用した業務改革、部品情報の属人的収集・加工が必要な現況を改善するための品番情報検索システム「品番.com」の開発など進化を進めているという。一方、「ソフトを用いた車開発」では、これまで分離してそれぞれ稼働していたメカと制御の開発工程を協働させることによって、将来的には顧客のニーズにあわせ、ソフトウェアをチューニングすることにより、燃費優先か安全性優先かなど、嗜好にあわせたセッティングが可能となると展望を示した。

リアルとバーチャルを融合したクルマづくり

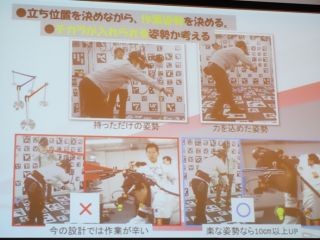

世界的に知られているトヨタの生産方式は、不良品を作らないよう、携わる人の生産性を上げる「自"働"化」、そして必要なモノを必要な時に、必要なだけ用意する「ジャストインタイム」といった理念で構成されている。現地現物でムダを見極めるこの方式は、既存のシンプルな生産状況では有利に働いてきたが、ニーズの多様化によって生産状況が複雑化し、見極めが困難になっている。

そこで、この見極めの部分にIoTを活用し、稼働率の向上を狙った「工場IoT」の事例が紹介された。このIoTソリューションの構築において、PTCの産業向けIoTプラットフォーム「ThingWorx」が利用された。

組み付けの工程において、工具交換に起因する設定、加工精度などの情報の変化と相関を把握し、それらの情報から原因を推定し、対策すべきポイントを特定していった。ラインの状況をリアルタイムに「見える化」し、各種システムに分散されている情報を集約。また、実際の加工時の様子をCADデータで再現し、実際の加工で発生した問題を確認した。

そして、ビッグデータから問題の要因を特定して実機に対策をかけることで、問題の発生を未然に検知することができたという。この事例を経て、細川氏は「機械学習は世間で言われているような魔法の箱ではないため、PDCAを回す必要がある」ことを認識したと振り返る。加えて、「現場の巻き込み」も重要な要素であると指摘し、ひとつひとつの工程を現場で確認し、中から変えていく必要があるのだと語った。

工場IoT、推進上の課題

講演の最後に、同氏が工場IoTに取り組んできた中で見えてきた、推進上の課題が明かされた。ひとつめは、ネットワーク共有を行うことによるセキュリティの問題だ。同社でも北米の拠点においてランサムウェア「WannaCry」への感染が確認されたことを挙げ、こうした脅威が工場設備に蔓延することによるラインの停止に対する懸念を示した。

二つ目は、工場現場に多くある古い設備だ。パネルコンピュータは万単位で存在するなど大きな資産だが、これらのOSは当然ながら古く、ひとつめの課題となったセキュリティへの対応が難しい。そして三つ目は、各社が提供するIoTの仕組みに標準がなく乱立していること。データ形式などがばらつくことで、結局は「使えないデータになる」ことを危惧しており、プラットフォームデータの標準化・収集・加工・管理の仕組みが必要だと訴えた。

また、工場IoTを推し進めるには不可欠なビッグデータの分析については漁業にたとえ、水揚げしたい魚か、あるいはゴミかを判別せずにまとめて「データ」として扱っている現状が、トヨタ生産方式の「ムダ」を徹底的に省く方針と合致していないと指摘。本当に必要なモノ、この場合はデータを、取得する場所を確認した上で、必要な時にだけ確保すべきであるとして、こうした手法を実現するために、つなぐためのプラットフォーム、そして「必要な因子」を見極める知見・手法の導入を検討していると明かし、場を締めくくった。