ニッケル水素電池に使われる技術が「水素吸蔵合金」

そこで秋葉博士が注目するのが水素吸蔵合金だ。水素吸蔵合金とは文字通り「合金に水素を吸わせて貯蔵すること」。「水素の原子はものすごく小さい。金属をソフトボールになぞらえるとすれば、水素はピンポン玉」(秋葉博士)。そんな小さな水素原子が、金属原子の隙間に侵入したり、合金中の元素と結合したりすることによって、水素を取り込む。いくつかの金属にはこうした水素を取り込む性質があり、それを利用する。

難しいのは、水素を吸収させるだけでなく、水素を取り出すことも考えなければならないこと。あまりに安定(合金中の元素と強く結合すること)してしまうと水素が取り出せなくなる。早い話、高性能の水素吸蔵合金を開発するには、「吸蔵」と「放出」の両立がポイントで、チタンやマグネシウム、バナジウム、マンガン、ニッケル、アルミニウム、コバルト、リチウム、窒素、ホウ素などを組み合わせ、最適の合金を作る。水素を吸収するときの速度や水素を放出するときの温度、さらには水素吸蔵合金をいかにして小さく、軽くするかが課題だ。

この水素吸蔵合金の技術が活用されているのが「ニッケル水素電池」。この二次電池は安全性の高さから、トヨタやホンダのハイブリッドカーにも搭載されている。トヨタの「プリウス」を例にとると、1台当たり、電圧1.2ボルトのニッケル水素電池を240本(合計288ボルト)使用。それを約2倍に昇圧して走らせている(ちなみに路面電車や一部のローカル電車はそれとほぼ同じ600ボルトで走る)。

2006年はハイブリッド車が全世界で37万8,000台生産された。これはニッケル水素電池に換算すると約9,000万本。秋葉博士は「ニッケル水素電池を作っているのは、シェア6割を握る三洋電機を筆頭に、松下、ユアサの日本企業3社のみ。海外のメーカーは、その後に登場したリチウムイオン電池に生産をシフトした。日本としてはこの産業の強みを生かしながら、水素吸蔵の技術を確立させていきたい」と力説する。

省スペースで軽量の水素吸蔵合金を作れるか

水素吸蔵合金にはいくつかのタイプがある。金属の種類、それを混ぜ合わせる比率、結合の仕方などによって性能が大きく変わってくる。ここでいう性能とは、どれぐらいの量の水素が効率的に取り出せるかという意味。ポイントは省スペースと軽量化だ。燃料電池自動車だからといって、燃料を充填するスペースが大きくて、重くてもいいというわけではない。

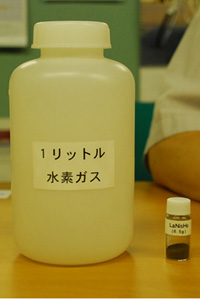

燃料電池自動車の普及を見据え、秋葉博士らが掲げる業界の目標は「タンク1リットルのスペース当たり50グラムの、合金の重さ1キログラム当たり50グラムの水素を取り出すこと」。ちなみに燃料電池自動車は目安として1キログラムの水素で約100キロメートル走る。仮に100リットル用タンクのスペースに5キログラムの水素を詰めることができれば、東京から大阪までノンストップで行けるというわけだ。

1970年に世界で初めて水素吸蔵合金を開発したのがオランダのフィリップス。「LaNi5H6」(ランタン・ニッケル5)と呼ばれる合金で、ランタン1、ニッケル5の比率で製造されている。ランタンが水素の吸収・安定の、ニッケルが不安定化(放出)の役割を果たす。1990年に発売されたニッケル水素電池にもこの「ランタン・ニッケル5」の改良型が使われた。ただランタン・ニッケル5の性能はというと、合金の重さ1キログラム当たり14グラムの水素しか取り出せなかった。目標値の3分の1以下。目標をクリアするのがいかに難しいかが想像できるだろう。

|

右は、共に軽量で水素を吸う金属であるMgとTiの合金。合成できれば高性能な水素吸蔵合金ができると期待されていたものの、MgとTiの合成は難しいとされていた。秋葉博士の研究室では合金の合成に成功し、現在、水素吸蔵性を確認中とのことだ |

その後、秋葉博士らが新たな水素吸蔵合金を開発した。「TiVCR」(チタン・バナジウム・クロム)で、これは1キログラム当たり26グラムの水素が取り出せるという画期的なレベルに到達。とはいえ、まだ目標には達していない。「水素の貯蔵材料には無機系や有機系などがあるが、金属系が手近ではないか。自動車メーカーにとって、どうしても譲れないのは、合金の重さよりスペース。自動車はスペースがもともと限られているから、限られたスペースにたくさんの水素を積まなければならない。燃料電池自動車が普及するには、このハードルを絶対に超えなければならない」と秋葉博士は話す。

トヨタが「高圧ガス」+「水素吸蔵合金」の貯蔵方法を共同開発

いかにたくさんの水素を限られたスペースに詰め込めるか――。

そこでトヨタ自動車がひねり出したアイデアが「高圧ガス」(350気圧で水素を圧縮)と「水素吸蔵合金」の組み合わせだ。要するに"ハイブリッドタンク"。分かりやすく説明すると、水素分子と水素分子の隙間に高圧ガスを入れるということだ。トヨタはすでに、1リットルのスペース当たり50グラムの、重さ1キログラム当たり22グラムの水素を取り出せることを確認した。これに使われている合金はトヨタと秋葉博士が共同で発見した合金をさらにトヨタが高性能化したものだ。世界最高性能。重さの面ではまだ課題が残されているものの、スペース的には目標値をクリアしている。

さらにこれを進化させたのが、トヨタが今年6月にアイスランドで開かれた学会で発表したマルチシリンダータイプの高圧水素吸蔵合金タンクだ。基本性能は変わらないが、水素の圧縮レベルを150気圧に下げるなど、製造コストの低減に成功。この技術ではわずか5分で水素を充填でき、また気温マイナス30度の環境でも水素を放出できるという。つまり北欧など寒冷地でも自動車を使用できる。

|

トヨタが今年6月にアイスランドで開かれた学会で発表したマルチシリンダータイプの高圧水素吸蔵合金タンク(c) D. Mori et al. International Symposium on Metal-Hydrogen Systems 2008, Iceland. |

経済産業省と独立行政法人・新エネルギー・産業技術総合開発機構(NEDO)は今年から、ハイブリッドタンクの安全性や耐久性などの開発のみならず調査、技術基準づくりに着手した。ハイブリッドタンクの技術が燃料電池自動車に実際に搭載されるのは2015~2020年以降になるとみられている。

最後に少しだけ米国の事情に触れておく。米エネルギー省(DOE)は、2015年時点で重さ1キログラム当たり90グラム、1リットル当たり81グラムの水素を取り出すというかなり挑戦的な目標を打ち出している(2010年では、重さ1キログラム当たり60グラム、タンク1リットルのスペース当たりだと45グラム)。ただやり方が違い、日本がタンクを車体に備え付ける「オンボード」であるのに対し、米国はカセットコンロのようにタンクを取り外し可能な「オフボード」の研究が盛ん。この場合、タンクへの水素充てんは、水素ステーションではなく、水素製造工場で行う。

いずれにしろ、燃料電池自動車の普及に水素吸蔵合金の存在は不可欠だと秋葉氏は言う。そしてまた、「『タンク1リットルのスペース当たり/合金の重さ1キログラム当たり50グラムの水素を貯蔵し取り出すには?』ひいては『人類が勝つか負けるか』というオープンクエスチョンに対して、日米両国がそれぞれのアプローチに基づいた技術と方法で互いに切磋琢磨し、情報を公開しながら世界で1つの解を見つけようとしている楽しい分野だ」とも。よりサステイナブルで、より実現可能で、しかも地域性にマッチした技術革新が成し遂げられた時、脱・化石燃料の水素社会がやって来るのかもしれない。