|

|

図1 MaximシニアバイスプレジデントのMatthew Murphy氏 |

米Maxim Integratedがカーエレクトロニクスに急速にハンドルを切り直している。直近の12カ月の年間売上高24億4000万ドルの内、圧倒的に多いのは携帯電話やスマートフォンなどのモビリティ部門の46%、次が通信15%、コンピューティング13%、産業・医療・オートモーティブはまとめて26%となっている。オートモーティブはまだ割合が小さいため、独立して分けなかったという。しかし、今後は独立に分けるようになるだろう、と同社シニアバイスプレジデントのMatthew Murphy氏(図1)は強気だ。

Maxim全社に占める車載事業の割合は小さいが、日本市場となると状況はまったく違う。4年前は日本市場でさえ、ゼロだった。カーエレクトロニクスはまず日本市場の攻略から始まった。今や工業用・オートモーティブは日本の売り上げの1/3を占めるという。例えば、カーナビゲーションシステム用のアナログ半導体として、15製品が国内のトップティア1カスタマからベストサプライヤー賞を受賞した。液晶バックライト制御用のLEDドライバやディスプレイ用カーステレオ用などを含むとしている。

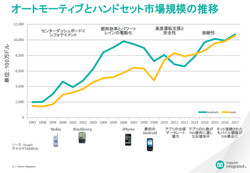

同社がカーエレ分野に参入したのは、その市場の成長率が着実に伸びてきているからである(図2)。1997年ごろから現在、そして2017年までのアナログICのTAM(total available market)はリーマンショック時を除き、着実に伸びている。ところが図2で分かるように携帯電話市場(青い線)は、山谷が激しい。このため、カーエレクトロニクス(黄色い線)へシフトし安定経営につなげようという狙いがある。

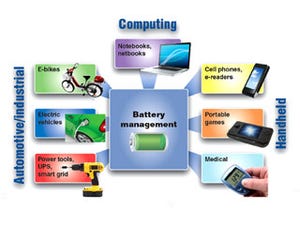

今後、カーエレ市場でMaximが狙う分野は、省エネとなる電動化、安全と運転支援、そしてコネクティビティである。例えば電動化では、電気自動車やプラグインハイブリッド車のようにバッテリマネジメントIC「MAX17823」がある。これは第4世代のバッテリマネジメントICと言われ、最大12個のセルをデイジーチェーンで直列接続できる。自動車内の劣悪なノイズ環境に耐えられるようにするため、差動方式UARTを開発、これにより、最大3mまでケーブルを伸ばして接続してもノイズの影響は受けないという。ISO26262 ASIL-Dに準拠する。96個の直列セルのホットプラグ性能をもつため、デイジーチェーンを推奨できる。セルの測定回数は100Hz(毎秒100回)だという。デージーチェーンでつなげられると制御用マイコンの数を減らせるというメリットがある。

運転支援では例えば、キーレスエントリシステムのフルチップセットを持っており、自動車メーカーによるKeyless GoやRemote Keyless Entryなどをカバーする。検出範囲が広いことも特長だとしている。

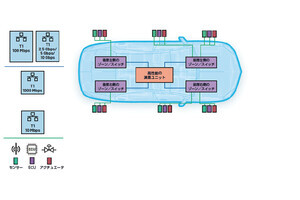

コネクティビティでは、車載カメラからの信号を高速シリアルにリンクするチップ「MAX9271/2/3」を提供する。カメラの映像データをECU内のCPUに送る場合でも3Gbpsという高速データに対してもノイズ対策が優れているという。車載用同軸ケーブルを使ってデータを送る。

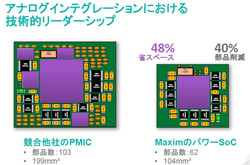

Maximは、アナログ設計からチップの製造まで手掛ける垂直統合企業(IDM)である。技術的により高集積化を図り、品質的には欠陥ゼロを追求し、自動車用顧客へのサービスで満足度を上げる、といった製造スピリットを持つ。高集積にすることで、顧客は外付け部品が減り、小型になるというメリットを受ける。図3の例では、部品総数103個で199mm2の面積を使う従来のモジュールに比べ、Maximの高集積ICを使うことで部品点数は40%減の62個、ボード面積は48%減の104mm2になっている。高集積により単価が高くなっても、モジュール全体のコストが安くなるため、ユーザーメリットは大きい。このセールスポイントが価値のある半導体ICにつながるのである。

品質の追求は、2008年以来、不良率を激減させた。この5年間で94%の不良率が下がった(図4)。さらに過電圧に対する信頼性寿命も伸びた。5V用のICを70Vで動作させると古いプロセスでは8日間しかもたなかったが、最新のプロセスでは100年間耐える、という結果が出ているという。

製造では300mmウェハを2010年12月以来、180nmプロセスのアナログ製品を最初に出荷した。直近の2年間で累計5億個以上出荷してきたとしている。技術的にはさらに微細化を追求していく。

製造能力増強には自社ではなく、ファウンドリあるいはパートナー製造関係を利用する。全製品の製造ラインの割合は、2007年に自社ファブ95%だったが、2012年には55%と減らし、社外ファブの比率は45%にもなった。Maximは米国内にサンノゼ(カリフォルニア州)とビーバートン(オレゴン州)、サンアントニオ(テキサス州)にそれぞれ自社ファブを持つ(図5)。社外ファブでは、TSMCのようなPDK(プロセス開発キット)に基づく標準プロセスでファウンドリしてもらう場合と、Maximが開発したプロセス通りに作ってもらうパートナーファブの2種類を使う。日本のセイコーエプソンの酒田工場はパートナーファブであり、Maximの技術を使っている。同様なパートナーファブは、他に台湾のMaxChipとPowerchip Semiconductorがある。

同社は自社ファブにも投資を続け、12年6月に2億ドルを投資した。自動車メーカーは安定供給を保証させるため、車載用半導体は長期的に投資できるというメリットもある。なお、工程では、カシオ計算機の持つWLP(ウェハレベルパッケージ)技術のライセンスを受けている。ただし、これはカーエレ用商品ではなく携帯向け。

同社のファブパートナー戦略は、サプライチェーンのフレキシビリティにある。フレキシブルにサプライチェーンを変更対応できれば、顧客の納品率を上げることができる。3.11の東日本大震災でエプソンの酒田工場がダメージを受けた時でさえ、顧客への納期満足度は下がらなかった。ただし、タイの洪水のときは、顧客の要求した日にちまでに納品できる達成率が少し落ちた。その後は盛り返している。顧客に対してコミットメントする場合の達成率はいつも95%以上だとしている。