はじめに

自動車の電動化に伴い、消費者はより多くの機能が提供されることを期待するようになりました。実際、安全性、利便性、エンターテインメント性、生産性、快適性、持続可能性などにかかわる様々な機能が求められています。このようなニーズに応えるために、自動車メーカーやティア1サプライヤは新たなソリューションを提供する必要があります。ただ、その際には1つの課題に直面することになります。それは、より多くのハードウェアを車両に実装することで消費電力が増加するというものです。この課題に対する堅実な解決策としてはどのようなものが考えられるのでしょうか。それは、設計の初期段階でパワー・マネージメント機能について十分に検討することです。本稿では、車載ディスプレイ・システムに注目し、それらに必要な給電技術について解説することにします。

代表的な車載ディスプレイ・システム

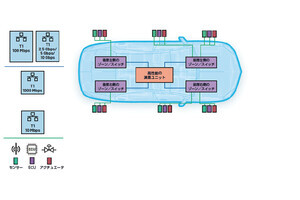

図1は、代表的な車載ディスプレイ・システムを簡略化して示したものです。このシステムは、ヘッド・ユニット、ディスプレイ・パネル、シールド付きツイスト・ペア(STP:Shielded Twisted Pair)ケーブルまたは同軸ケーブルで構成されています。

これらのうち、ヘッド・ユニットはインフォテインメント・システムとも呼ばれています。インフォテインメント・システムは、自動車が備える様々な機能を中央で制御するためのインタフェースとして機能します。対象になるのは、オーディオ機能、エンターテインメント機能、ナビゲーション機能、コネクティビティ機能などです。また、最新の自動車では、高度なヒューマン‐マシン・インタフェースが一般的に使われています。つまり、精度の高い音声認識、スムーズで反応の良いタッチ・スクリーン、洗練されたジェスチャ制御などが活用されています。

ディスプレイ・パネルの内部には、タイミング・コントローラ(TCON:Timing Controller)が配備されています。これは、映像/画像のストリームとディスプレイ・パターンの間のインタフェースとして機能します。ヘッド・ユニットとTCONは、シリアライザ(SER)ICとデシリアライザ(DES)ICのペアによって接続されます。両ICの間では、最長10mのSTPケーブルまたは最長15mの同軸ケーブルを介して高速な通信が行われます。サイズが45~60インチで解像度が7680×2160ピクセルのピラーtoピラー・ディスプレイの場合、最高28Gbpsの速度でペイロードのデータを転送できるようにしなければなりません。

車載TFT液晶ディスプレイに対する給電

図2に示したのは、TFT液晶ディスプレイ・パネルを用いるシステムの一例です。このシステムは、TCON、マイクロコントローラ(MCU)、LEDパネル(バックライト)、TFTのバイアスに用いるパワー・マネージメントIC(PMIC)などによって構成されています。

バックライトの実現方法

一般に、バックライトの照射方式は2種類に分けることができます。エッジ型と直下型の2つです(図3)。エッジ型バックライトは、いわば従来型の照射方式です。この方式では、ディスプレイ・パネルのエッジにLEDを配置します。通常、1つのエッジ型バックライトには4~8個のLEDストリングが使用されます。LEDストリングの輝度を制御する方法はグローバル・ディミングと呼ばれています。この方法によって、バックライト全体または特定のLEDストリングの調光が行われます。図4に示すように、LEDストリングへの給電には昇圧コンバータが使われます。調光機能は、外部からのPWM(Pulse Width Modulation)制御信号または内部の18ビットのレジスタ(T_ON)を使用して実現されます。「MAX25512」のような製品であれば、アナログ調光とPWM調光を組み合わせたハイブリッド調光も利用可能です。同ICでは、調光周波数が200Hzの場合、調光比は16667:1になります。ハイブリッド調光を使えば、調光比をその2倍の33333:1に高められます。

図3(下)に示したのが直下型バックライトの概念図です。この方式では、液晶ディスプレイ・パネルのすぐ背面にミニLEDを均等に配置したLEDマトリックスを使用します。各ミニLEDの輝度は、画像コンテンツに応じて個別かつ動的に制御できます。この制御方法がローカル・ディミングと呼ばれるものです。その特徴の1つはコントラスト比を高められる点にあります。また、直下型バックライトではエッジ型バックライトよりも消費電力を少なく抑えられます。直下型バックライトでは、画像に含まれる暗いコンテンツを表示する場合、その暗い画像領域に対応するLEDを消灯することが可能です。加えて、暗い画像コンテンツを表示する場合の光漏れも軽減できます。

エッジ型バックライトの場合、ディスプレイのサイズ、解像度、輝度は、LEDストリングの数とストリング当たりのLEDの数に依存します。一方、直下型バックライトでは、LEDゾーンに応じて、ディスプレイ・パネルのサイズを大きくしたり、解像度とコントラスト比を高めたりすることができます。ここで言うLEDゾーンとは、図5に示したような構成のことを指します。図5の例では、直列接続のLEDを1つ、並列接続のLEDを2つ使用しています。この構成を1S2Pと呼びます。バックライト用のドライバとバックライトの要件に応じて、1S2P、2S1PといったLEDゾーンの構成が決まります。図中のVLEDは、LEDの順方向電圧を供給するための電圧です。一方、電圧VSINKはLEDの電流を望ましい一定の値に保つために使用します。

図6に示したのは、ローカル・ディミングの実現方法です。ここでは2種類の異なる方法を示しています。図6(a)は、マトリックスLEDドライバを使用する場合の構成を表しています。この方法では、タイムシェアリング型の多重化技術を使用します。ご覧のように、4個のPMOSを使用することで、4個のLEDが同じ電流源を共有するように制御が行われます。一方、図6(b)に示したのは直接駆動LEDドライバを使用する場合の構成です。この方法では、すべてのLEDが1つのVLEDを共有しますが、電流源はLEDごとに用意されています。直接駆動LEDドライバを使用する場合、マトリックスLEDドライバを使用する場合と比べて電流駆動能力を高められる可能性があります。一方、マトリックスLEDドライバを使えば、直接駆動LEDドライバよりも少ない数で同じ数のLEDゾーンを駆動できます。

「MAX2550x」は、PMOSを内蔵するマトリックスLEDドライバICです。このICは、最大14VのVLEDに対応できます。そのため、1つのゾーンに最大4個のLEDを直列接続した構成(4S1P)に適用することが可能です。PMOSを使用することで電流ループが改善されて電磁干渉(EMI)性能が高まり、ゴースト・イメージが除去されます。また、PMOSをICの内部で制御できることから、システムの複雑さが緩和されます。それだけでなく、システムの小型化を図れます。

MAX2550xは、フィードバック制御機能も備えています。LEDの順方向電圧は、ジャンクション温度が上昇するにつれ、単調に低下します。動作温度範囲の全体にわたりVLEDが変化する場合、VSINKが上昇します。特に温度が85℃以下になると消費電力が増大します。MAX2550xのフィードバック制御機能は、VLEDを調整することによってVSINKを最適化します。VLEDの値は、LEDの順方向電圧とVSINKの和になるのが理想です。図7に示すように、MAX2550xのフィードバック制御機能は、VSINKが低くなると電流をシンクしてVLEDを上昇させます。

マトリックスLEDドライバICのMAX2550xと直接駆動LEDドライバICの「MAX21610」は、ドット補正機能を備えています。これは、LEDを使ってバックライトを実現するディスプレイの個々のピクセルを補正する技術です。

具体的には、個々のLEDの輝度が同じになるよう出力を補正します。MAX2550xでは、ディスプレイの色と輝度を均一にするために2つの方法によって個々のLEDの電流を設定できます。各LEDゾーンに対し、5ビットの電流設定と17ビットのPWM設定を個別に行えるようになっています。5ビットの電流設定は、各LEDの輝度を補正するために使用します。一方、17ビットのPWM設定は、すべてのLEDゾーンの輝度の設定が同じである場合のグローバル設定に使用することが可能です。

さらに、MAX2550xはテルテール・インジケータにも対応しています。テルテール・インジケータとは、システムの異常や動作状態をシンボルの点灯によって示すというものです。つまり、燃料の残量や充電残量が少ないといった状態を明示することができます。特定の電流設定とPWM設定を行えば、SCALE_SELレジスタの設定によってMAX2550xのピーク電流を引き上げられます。

TFTのバイアス

6インチを超える高解像度のディスプレイ・パネルには、TFTをバイアスするための電源回路が必要です。小さなディスプレイ・パネルの場合、その電源回路はガラスに組み込まれます。通常、電源電圧としては3.3V、5Vが使用されます。耐用期間中の信頼性と堅牢性を高めるために、車載ディスプレイ・パネルでは主に5Vの電源電圧が使われます。

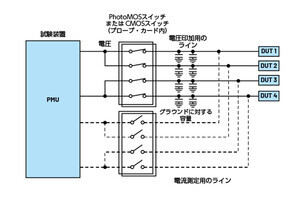

図8に示すように、TFTを対象とする電源IC「MAX25221」は、ソース・ドライバ(カラム・ドライバとも呼ばれます)にAVDDとNAVDDを供給します。AVDDとNAVDDは、昇圧コンバータによって生成されます。ゲート・ドライバ(ロー・ドライバとも呼ばれます)には、ゲート高電圧(VGH:Voltage Gate High)とゲート低電圧(VGL:Voltage Gate Low)が供給されます。これらの電圧は、独立した2つのチャージ・ポンプによって生成されます。MAX25221は、VCOMの生成回路とVCOMの温度補償回路も内蔵しています。

カラム・ドライバ、ロー・ドライバ、VCOM、パワーON/OFFのシーケンスのターゲット電圧の値はプログラムすることが可能です。それらの値は不揮発性メモリに保存されます。この機能を使えば、TFT液晶ディスプレイの基準になるバックプレーン電圧をパネルごとに調整できます。結果として、ディスプレイの収差が低減され、システムの堅牢性が高まります。

有機EL/マイクロLED用のドライバ

有機ELディスプレイ/マイクロLEDディスプレイ用の電源回路は、TFT液晶ディスプレイ用の電源回路と似たようなものになります。また、有機EL/マイクロLED用の電源回路だけでなくTFTをバイアスするための機能も提供されます。現時点では、民生用電子機器をターゲットとした有機ELディスプレイ技術の方が成熟しています。一般に、その種の有機ELディスプレイの給電には定格電圧が5VのPMICが使用されます。そのPMICは、有機ELディスプレイ/マイクロLEDディスプレイ用の電源とTFTのバイアス用の電源を備えたものになり、2個の昇圧コンバータと1個の反転昇降圧コンバータが使われます。一方、車載向けの有機ELディスプレイ/マイクロLEDディスプレイをターゲットとしたPMICは、まだ開発途上の段階にあります。民生用電子機器のディスプレイと比べて車載ディスプレイのサイズは大きいので、有機ELディスプレイ/マイクロLEDディスプレイに必要な電源電流は多くなります。また、TFTのバイアス用PMICに対しては、より多くの基準電圧を供給する必要があります。

まとめ

有機ELやマイクロLEDなどの技術を採用した新たな種類のディスプレイが登場したことに伴い、ディスプレイ技術は急速な進化を遂げています。そうした新たな種類のディスプレイで最適な性能を得るためには、より高度なピクセル(画素)ドライバとTFTのバイアス用PMICが必要になります。LEDドライバとTFT用のPMICは、さらにインテリジェントなものに進化しなければなりません。それにより、効率と性能が向上して温度を低く維持できるようになれば、新たなディスプレイに求められる要件をより適切に満たせるようになるでしょう。

本記事はAnalog DevicesのTECHNICAL ARTICLE「Automotive Displays—Part 2: Power Techniques of TFT LCD, OLED, and Micro-LED Displays」を翻訳・改編したものとなります