どんな素材であれ、何かのモノがどの程度の強度を備えているかを確認するためには、実際に荷重をかけて壊してみるのが確実。しかし、検査のためにいちいち壊していたら、部品がいくらあっても足りない。

それに、検査で壊した部品の代わりに新たに取り付けた部品が大丈夫かどうかはどうやって確認するんですか、という話にもなってしまう。ロット単位でサンプル検査を行うような場面であれば、実際に壊す方法でもよいのだが。→連載「航空機の技術とメカニズムの裏側」のこれまでの回はこちらを参照。

機体を壊せないので非破壊検査

そうした事情があるため、実機に取り付けられている部品や構造材に問題がないかどうかを確かめる目的で多用されているのが、非破壊検査(NDT : Non-Destructive Testing)。その名の通り、実際に負荷をかけてモノを壊すのではなく、別の方法で問題ないことを確認する。

例えば、内部に割れ(クラック)が生じていないかどうかの確認。そこで多用されるのが放射線透過検査だ。X線、あるいはガンマ線を対象物に当てて、透過写真を撮る方法で実施する。対象物が薄板で、そこに割れが生じていれば、この方法で検出が可能とされる。ガンマ線の発生源には、コバルト60、イリジウム192、ツリユウム170などを使う。

胴体や翼面を構成する外板なら外から見えるが、その内部がどうなっているかまでは分からないし、内側の桁やリブなどを調べるためにいちいち外板を引っぱがすのは手がかかる。放射線透過検査を用いれば、外から内部の割れを確認できる理屈となる。対象物によって、X線とガンマ線を使い分けている。

次に、超音波探傷。外部から超音波を当ててみる方法で、内部に傷があると、そこで超音波が反射するから分かる。降着装置や車輪用のホイール、動翼を機体に取り付ける部分の金具などで用いられるという。航空機以外でも、新幹線電車で左右の車輪をつなぐ輪軸、あるいはレールを対象として、内部の傷の有無を調べる場面で超音波探傷が用いられている。

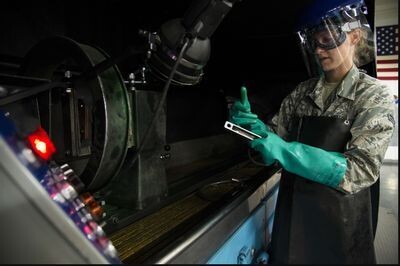

磁粉探傷検査は、相手が磁性体でなければ使用できない。大電流の磁化電流をかけて対象物を磁化したときに、割れなどの欠陥があると、そこにかけられた磁粉の模様が変化する。このほか、電磁誘導を応用した渦流探傷検査という手法もあるそうだ。

素材が変われば新たな検査方法が求められる

ところが、こうした検査手法の中には対象物を選ぶものがある。先にも書いたように、磁粉探傷検査は相手が磁性体でなければ使えない。また、対象物の厚みや形状により、検査が実用的なものになるかどうかが違ってくる場合もある。

そして、新たな素材が登場すれば当然ながら、新たな素材に合わせた検査手法が必要になる。その典型例が、炭素繊維強化樹脂、いわゆるCFRP(Carbon Fiber Reinforced Plastics)。主要な構造材にCFRPを使うようになれば、その構造材の健全性を確認するために、新たな検査手法が求められる。

なにしろ相手が金属ではないから磁気探傷は使いづらく、結果としてX線CT(Computed Tomography、コンピュータ断層写真)や超音波探傷を用いることになった由。超音波探傷では、大きな構造材を効率良く検査するため、単独の探触子ではなく、多数を並べてアレイ化したものを用いる場面もあるという。

それでもクラックを見逃すことがある

このように、さまざまな検査手法を用いて構造材などの健全性を確認している。もちろん、どの手法も入念な検証を経て有用性を確認した上で、検査に用いている。

それでも、ときには「飛行で高い負荷がかかっている機体に対して分解検査を行ってみたら、内部には、発生しないと思われていたクラックが発生していた」なんていうことが起きる。

こういう新たな課題に直面する度に、設計あるいは設計基準を改めたり、新たな検査手法を導入したりすることで、飛行の安全性が高められてきている。

著者プロフィール

井上孝司

鉄道・航空といった各種交通機関や軍事分野で、技術分野を中心とする著述活動を展開中のテクニカルライター。

マイクロソフト株式会社を経て1999年春に独立。『戦うコンピュータ(V)3』(潮書房光人社)のように情報通信技術を切口にする展開に加えて、さまざまな分野の記事を手掛ける。マイナビニュースに加えて『軍事研究』『丸』『Jwings』『航空ファン』『世界の艦船』『新幹線EX』などにも寄稿している。このほど、姉妹連載「軍事とIT」の単行本第2弾『F-35とステルス技術』が刊行された。