こんにちは。 急に春めいてきましたね。花粉症の皆様、まだしばらく大変な時期が続くと思います。ご自愛ください。 ちなみに私は昨年のこの時期にも書きましたが花粉症が治りました。ひどい時は鼻水が止まらず、寝ている時に窒息しそうになったこともありますが、今は一切症状が出ません。このように不治の病ではないのでがんばってください。

ところで今回のテーマですが、「エラーの少ないモデリングをしたい! 」です。3D CADで特にパラメトリック モデリングを使用していると、便利な半面、ある程度使用しているCADの癖を把握していないと、余計な手間がかかる場合があります。ただ、これは実際にそのような場面に遭遇しないと、なかなかその「余計な手間」がいかに困るかを理解することが難しいので、実際に使いながら学習していくことになるとは思いますが。

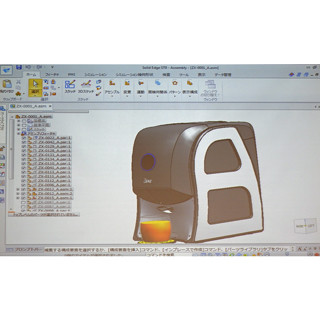

これは筆者が最近遭遇した例です。Autodesk Inventorでこのような形状をスケッチしたかったのです。

そこで、以下の手順で作業をしました。大きさが決まっていたので作図とともに寸法も記入しました。

手順 1:四角形を作図し、その縦横の寸法を記入。記入方法は、線分をクリックし、寸法値を配置。この例では、水平線をクリックして寸法を配置。これにより線分の長さ=四角形の幅寸法となる。縦方向も同様。

手順2:右上の角に凹み形状を作成するために線分を追加し、不要な部分を「トリム」(切除)する。

手順1と2を実行した結果:元の四角形に戻ってしまった。短い垂直線がどこかに消えてしまい、短い水平線が高さ70mmの位置に移動してしまった。

この現象の原因は、以下の図-1、図-2に示すように、四角形の縦横各々の寸法を線分の長さから取っていることから起こっていると推測できます。

手順2によって、右上の角がなくなります。これにより、高さ寸法および幅寸法の基準がなくなってしまいますが、Inventorの挙動としては寸法を守ろうとしてこのような現象になるのではないかと思われます。しかし原因はどうあれ、これでは描き直しが必要です。

そこで試しにSOLIDWORKSで同じ現象が起こるのか、やってみました。Inventorとまったく同じ手順で作図しました。同じ現象が起こったわけではありませんが、結果として、まさに二度手間が発生する事態になってしまいました。

手順:Inventorとまったく同じ手順で四角形を作図後、寸法を記入。その後、角のカットのための線分を追加し、不要な部分をトリム。

結果:図形はできたが寸法が消えてしまった。

このように、現象の差はありますが、寸法を入れ直したり図を描き直したりという手間が発生する事態になりました。

では、これを回避する方法はあるのでしょうか? もちろん、寸法は最後の最後に入れれば良いという考え方もありますが、角の凹みは後から設計変更により追加することになったというような場合、なかなか思うようにはいきません。

結論から言えば、回避する方法はあります。四角形の高さと幅の寸法の入れ方を変えてみましょう。

上記の例では各寸法を線分の長さとして記入しました。そうではなく、幅を決めている要素を使用して寸法を記入するようにします。具体的には、幅寸法(120)を入れる場合は、両サイドの2本の垂直線を選択して寸法を記入します。これにより、同じ値でも線分の長さ寸法ではなく垂直線間の幅寸法になるので、右上角の頂点が無くなっても影響を受けません。これは、InventorでもSOLIDWORKSでも同様です。

3D CADはとても親切に進化していて、同じ結果を得るにも複数の方法が用意されているケースが多いです。上記の寸法記入方法も同様です。 パラメトリック モデリングでは必ず既存の形状を基準にして、新たな形状を作成します。従って、モデリングの際にはなるべく設計変更の影響を受けないように留意して作業をすることで後々のエラーを回避することが可能になります。上記の寸法記入方法がその典型的な例です。線分を1本だけクリックして寸法を記入した方が、眼の前の操作は早く完了できますが、修正後に時間がかかるようではトータルの作業時間が増えてしまいます。

最初から過剰に細かいことにあれこれ注意する必要も無いと思いますが、こういうことをちょっと身に付けておくことで、エラーの出にくいスマートな3Dモデルを作成できるようになります。

例えばフィレット(角の丸め)は基本的に、モデリングの最後に入れるのが良いとされています。これは、フィレットは3D形状のエッジに対して追加しますが、モデリングを進めていく中でエッジの形状が変わったり、エッジが無くなってしまったりということが多々発生するためです。

しかしあまり難しく考えず、思い通りに修正できなかった時に、「どう作っておいたら回避できたのだろう? 」とちょっと考えてみて、違う方法を実行してみるなどして覚えていくと良いと思います。

ではまた次回をお楽しみに!

著者紹介

草野多恵

CADテクニカルアドバイザー。宇宙航空関連メーカーにて宇宙観測ロケット設計および打ち上げまでのプロセス管理業務に従事し、設計から生産技術および製造、そして検査から納品までのプロセスを習得。その後、3D CAD業界に転身し、製造業での経験をもとに、ベンダーの立場からCADの普及活動を行う。現在は独立し、ユーザーの目線に立ち、効果的なCAD導入を支援している。 著書に「今すぐ使いたい人のためのAutoCAD LT 操作のきほん」(株式会社ボーンデジタル刊)がある。