半導体の製造には膨大な電力を消費する必要がある。クリーンルームの維持や製造装置の稼働、工場設備や空調設備などに用いられる消費電力は、例えばキオクシアは2022年度で約50億kWhと報告しているほか、その使用量は今後、年平均で最大10%の増加が見込まれるとしている。

EUV露光装置に至っては1台あたりで定格消費電力が1MWを超えるとも言われている。当然、半導体工場を有するデバイス/ファウンドリメーカー各社は電力使用量の削減を図ろうとする動きがでてくる。日本の半導体製造装置メーカーも、日本政府が掲げる2050年カーボンニュートラル(温室効果ガス排出量実質ゼロ)の目標に向け、さまざまな取り組みを進めるようになってきた。キヤノンもそうした取り組みを推進する1社で、2025年12月17日~19日にかけて東京ビッグサイトにて開催されている「SEMICON Japan 2025」では、露光装置を中心に半導体製造の現場での省エネに向けたさまざまな提案などを行っている。

複数の顧客が評価を進めるNIL

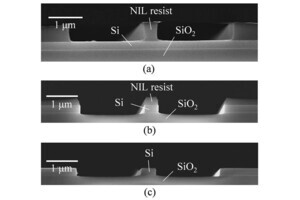

同社は露光装置メーカーであるが、プロセスの微細化に向けてはEUV露光装置ではなく、ナノインプリントリソグラフィ(NIL)「FPA-1200NZ2C」の提案を行っている。

同装置は2023年に発表されたが、2024年には米国テキサス州にある半導体コンソーシアム「Texas Institute for Electronics(TIE)」に出荷。現在までに、共同で研究開発を行ってきたキオクシア以外にもロジックを中心とするNANDフラッシュメモリ以外の顧客が評価を行っている段階にあるという。

同装置の最大の魅力は消費電力の低さ。EUV露光装置と比べると消費電力は1/10ほどで済むため、工場の電力使用量を大幅に引き下げることが可能となる。さらに、ソフトウェアをはじめとする細かい改良が常時進められており、例えば面内均一性の向上に向けた工夫を進めることで重ね合わせ精度(オーバーレイマッチング)はベストケースでX:2.20nm、Y:2.10nm、平均でもX:2.42nm、Y:2.24nmを達成。線幅10nm台のパターンを形成することも可能になってきたとするほか、装置内のパーティクル低減技術についても、改良を図ってきた結果、エアカーテン無しでウェハ1万枚あたり2900pcs(個)であったものが、直近では最適化されたエアカーテンありの状態ではあるが、1万枚あたり0pcs(個)とすることができたという。

同社のブース担当者は「NILは用途を限らず技術の向上を目指してきたこともあり、さまざまな分野への適用が期待できる。そうした意味では、まずはこうしたことをNILでできないか、といった相談を我々にしてもらいたい」と語っていた。実際、同社ブースのNILのコーナーには、一般的な半導体回路向けの2Dパターンを形成したウェハのほか、XRグラスなどに向けた光学素子パターンを形成したウェハ、3Dパターンを形成したウェハなども展示されていた。

回生エネルギーを活用する半導体製造装置

同社ブースでは、NIL以外にもさまざまな露光装置の紹介が行われているが、一貫しているのは、いずれも省エネ効果が従来よりもあるという方向性の提示。しかも、単に新型に置き換えれば省エネになります、という話ではないところがポイントとなっている。

新型としての紹介は、例えば2026年に上市に向けて開発が進められているArFドライ露光装置「FPA-6300AS6」は、重ね合わせ精度2nm以下でスループット235枚/時(最大300枚/時)を実現できることがポイントだが、それ以上に実績のあるプラットフォームの採用による安定稼働がポイントだという。これまでも実稼働実績があるプラットフォームをベースとすることで95%以上の稼働率を実現できるとしており、安定稼働によるダウンタイムの低減でコストパフォーマンスを高めることができるとする。

同じく開発中のKrF露光装置「FPA-6400ES6a」は、同社の「FPA-6300シリーズ」の後継に位置づけられる機種であり、新アライメント光源(Hi-ALS)システムの採用や、他社アライメントマークの認識、反りウェハの計測&搬送システムといった新機軸が搭載され、スループットとして毎時400枚がうたわれている。

こちらについては、ウェハ1枚あたりの処理に消費される電力の低減はもとより、マテハンやモーターなどの駆動時に生じる回生エネルギーも活用することでエネルギー効率を向上させるなど、少しでも消費する電力を減らすことを目指した工夫が盛り込まれているとする。「半導体製造装置は導入したら数年で交換するものではなく、長く使ってもらうもの。そうした“長く使ってもらうため”という価値観に基づいて、そのために必要となる技術などを盛り込む形で設計を行った」とブース担当者は説明していた。

古い製造装置を生き返らせる

こうした省エネに向けた同社の取り組みは新型の製造装置に留まらない。例えば同社が1995年ごろに市場投入した「FPA-3000i5」というi線ステッパーは、現在も車載半導体などの製造で活用されているという。車載半導体の製造は、自動車(OEM)メーカーが製造ラインをチェックし、認定を受ける必要があるため、装置の切り替えが難しく、なかなか入れ替えができないこともあり、現在までかなりの装置が現役で活躍しているという。

とはいえ30年も昔の装置であり、電装系を中心に部品の入手ができなくなってきたという問題があり、同社ではそうした課題を解決するべく「FPA-3000i5+Retrofit Kit」の提供を開始したとする。これは、半導体製造の肝である駆動系はそのままに、制御系部分とソフトウェアのUIを更新することで、将来的な利用可能期間の延長と使い勝手の向上を可能にする取り組みだという。

また、似たような取り組みとして、古くなったサーバ上に昔からある製造レシピを、リプレースした新たなサーバ上で活用することを可能とする仮想ソフト「EPC-VT1」も提供しているほか、世界的な水銀規制の強化に伴う将来的なi線ステッパ光源である水銀ランプの入手が困難になることを見据えたUV-LEDのオプション提供に向けた研究開発も進めているという。「すでに研究開発レベルでは水銀ランプをUV-LEDに置き換える技術的なめどは立った」とのことで、水銀規制時代のi線ステッパ活用につなげて行きたいとしている。

顧客のやりたいをソリューションとして提供へ

このほか、同社ブースでは先端パッケージング向け露光装置やSiCやGaNなどの化合物半導体への露光にも対応するi線ステッパ「FPA-3030i6」の紹介なども行っている。

FPA-3030i6は高透過率と高耐久性が特長の新開発の投影レンズを採用することでスループットを向上。200mm(8インチ)ウェハで毎時130枚を実現したとする。また、NAの変化幅を0.30~0.63とする「低NA拡大オプション」も用意。主に小口径ウェハや化合物半導体で求められるものとのことで、同一装置でラフプロセスにも対応することができるようになっているとしていた。

なお、同社では「顧客のやりたいというニーズを把握したうえで、それをどれだけソリューションとして出せるかが重要である」との考えのもと、今後も顧客からのニーズの吸い上げを図っていくことで、環境にやさしいさまざまな半導体製造ソリューションの提案を図っていきたいとしている。