ロータリーエンコーダーで用いられる3つの方式の長所と短所

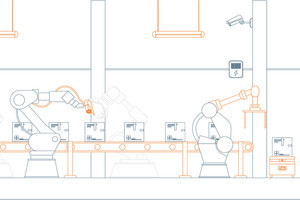

オートメーション化された工程ではモータが多く使用されており、モータを正確に動作させ、位置を正確に把握する必要があります。これを実現するために、モータ内のローター(回転子)の位置と回転速度の情報を得る必要があります。一般的に使用される検知技術であるロータリーエンコーダーは、「光学式」「磁気式」「誘導式」の3種類がありますが、それぞれに長所、短所があります。

光学式エンコーダーは高精度な位置検出が可能で、磁場の影響をほとんど受けません。しかし、比較的高価であり、また、センサー基板(ガラス基板)や光源、光検出部の汚れ、そして基板の重さによる軸のズレの影響が懸念されます。

磁気式エンコーダーは、低コストであり、高精度の位置検出を必要としない用途に多く使用されますが、磁場による影響を受ける場合があります。

誘導型エンコーダーは、磁気式エンコーダーよりも高い位置精度を実現でき、光学式エンコーダーよりも安価であるため、光学式・磁気式でみられるコスト、および環境(磁場)の問題を解決でき、厳しい環境での使用に適しています。また、温度変化の影響を受けにくく、使用部品点数が少ないため、コスト低減に寄与します。また、環境面においては磁気式に使用される磁石の素材(レアアース)に依存しない利点もあります。

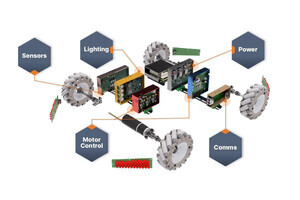

誘導型センサーの例

誘導型エンコーダーの技術的な利点を、onsemi(オンセミ)の「NCS32100」を例に紹介します。NCS32100は、コントローラーとインタフェースを内蔵し、プリント基板(PCB)であるセンサーを組み合わせることによって、高分解能、高精度の位置検出が可能です。

さまざまなパターン、サイズのセンサー基板(PCB)を使用することができ、また、複数のフォーマットに対応できます。

図1はロータリーエンコーダーシステム全体の断面図です。ローター(回転子)とステーター(固定子)が含まれており、共にPCBで、ローターはセンターシャフトに取り付けられています。この図には、ステーター側のPCBに実装されたNCS32100、電源および通信用コネクターが搭載されます。これらのPCBは、互いに平行に配置され、通常、エアギャップ(0.1mm~1mm)で分離されます。

NCS32100はアブソリュート方式のエンコーダーです。位置検出に基板(ディスク)を回転する必要はありません。特に起動時に位置情報を取得する場合や、モーターが停止中に位置情報が変更された際に役立ちます。NCS32100は±50 arcsec(0.0138度の機械角)より高い位置精度を実現できます。これは、以前は光学式エンコーダーでしか実現できなかった精度レベルです。この精度は6,000 RPMまでの回転速度で達成可能であり、精度が低い状態では最大45,000 RPMの回転速度で動作できます。

NCS32100の検討、使用を容易にするため、オンセミでは各種ツールの提供、また、サポートを行います。また、PCB上のセンサーレイアウトの設計ツールも揃えています。図2はブロック図の概要になります。青色点線の左側の部品はステーターPCBに搭載されています。

位置検知は、2組の送受信コイルによって行われます。これらのコイルはファインコイル(fine/細)とコースコイル(coarse/粗)によって構成され、両PCB(ステータ―、ローター)にプリントされています。励磁コイルはステーターPCBにプリントされ、ローターPCB上のファインコイル(fine)とコースコイル(coarse)を励磁します(図3参照)。

NCS32100は、4MHzの正弦波を励磁コイル(LC1、LC2)に発生させることにより、磁場が生じます。相互誘導(ファラデー電磁誘導の法則)により、発生した磁場はローター側のファインコイル(fine)とコースコイル(coarse)と結合します。これにより発生した電流、磁場をステーター(stator)側の受信コイル(RECx)が受信します。受信側ではステーターのファインコイル(fine)とコースコイル(coarse)に結合されます(最大100mV)。

NCS32100は、8つのRECx(REC0-7)端子で受信した信号をデジタル変換、信号処理を行うことによって、ローターの位置を測定、検知します。

これらの情報は、Arm Cortex M0+マイクロコントローラー(MCU)に送られます。MCUは絶対位置と速度データを供給し、これらはリファレンスボードからRS-485インタフェースを介して送信されます。

センサーのSelf-calibration(校正)は、ローターが100~1,000 RPMの間で回転移動している場合は、単一コマンドで2秒以内に完了できます。結果として得られる係数は、内蔵フラッシュメモリに保存されます。

NCS32100は高精度の誘導型エンコーダーですが、ファインコイル(fine)とコースコイル(coarse)を用いたdual inductive方式を使用することは容易です。

なお、部品点数の観点からいうと、光学式エンコーダシステムでは、光ディスク、ステーターPCB、LEDドライバーなど多数の部品が必要で、部品数は合計で100個にもなります。対して、インダクティブ方式を用いたNCS32100システムは1組のPCBが必要なだけで、光学式と比べ部品点数は半分以下ですが、同等の精度を実現します。

本記事はonsemiが「Automotive World」に寄稿した記事「How Inductive Sensors are Advancing Industrial Automation」を翻訳・改編したものとなります