東北大学は、金属3Dプリンターを用いて鉄鋼材料とアルミ合金を組み合わせたマルチマテリアル構造を製造するための基盤技術を確立したと11月26日に発表。異なる特性を持つ素材を組み合わせたときの接合強度を改善し、実物大の自動車部材の試作にも成功した。

近年、金属材料を積層して立体物を造形できる金属3Dプリンターを使い、強度や耐食性などの材料特性を改善する組織制御を用いることで、高機能材料や異なる材料を組み合わせたマルチマテリアル構造をつくることに注目が集まっている。

マルチマテリアル構造の特徴は、軽量化や強度、耐熱性、耐食性などの特性面において、単一材料では実現できない複雑な要求に応えられる点にある。自動車や航空、医療といった分野で期待されており、3Dプリンティング技術の発展によって複雑なマルチマテリアル構造の製造が可能になりつつあるという。

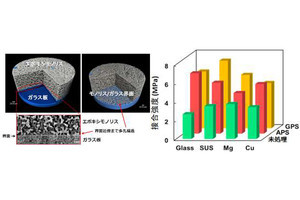

特に自動車や航空機においては、本体を軽量化することができ、カーボンニュートラルの実現や省資源化という側面で重要とされる。しかし、金属材料の組み合わせによっては、異材接合界面に脆い金属間化合物が形成されてしまうため、接合強度がいちじるしく低下してしまうことが実用化の課題となっていた。

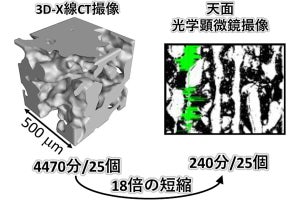

今回の開発では、金属3Dプリンティング技術のひとつである「レーザー粉末床溶融結合法」(金属粉末に高エネルギーのレーザーを照射して溶融・凝固を繰り返し、3次元構造体を造形する手法)を用いると、鉄鋼材料とアルミ合金の接合界面において、溶けた金属が熱力学的な平衡状態に到達しない状態で固まる(非平衡凝固)ことを発見。これにより、材料を脆くする原因となる金属間化合物の形成がいちじるしく抑えられることで、強固な接合界面が得られることを実証した。

この成果をもとに、世界初となる実物大の自動車用マルチマテリアル部材(サスペンションタワー)の試作にも成功したとのこと。同成果は11月19日、積層造形技術に関する専門誌「Additive Manufacturing」に掲載。東北大学では今回の技術開発により、自動車の車体軽量化が期待されるとしている。