日本特殊陶業と産業技術総合研究所(産総研)は9月10日、ポスト・ネオジム-鉄-ホウ素磁石(以下、「ネオジム磁石」と省略)として期待される「サマリウム-鉄-窒素(Sm2Fe17N3)系焼結磁石」(以下、「サマリウム磁石」と省略)を、新規焼結助剤を用いることで高密度化および高性能化できる技術を開発したと共同で発表した。

同成果は、日本特殊陶業と産総研による「日本特殊陶業-産総研カーボンニュートラル先進無機材料連携研究ラボ」によるもの。詳細は、2024年9月19日に大阪大学豊中キャンパスで開催される日本金属学会秋期講演大会および、同年10月11日に名古屋市で開催される産総研中部センターおよびAIST Solutions主催の「未来モビリティ材料」共創フェアにおいて口頭発表される予定。

環境問題的な観点から、モーターのさらなる高効率化・小型軽量化が求められている。永久磁石を用いた磁石埋め込み型(IPM)モーターが多くの高効率モーターに使われているが、電気自動車(EV)用途などでは、そこに高い耐熱性も要求される。現行のネオジム磁石では、耐熱性の確保のために、資源リスクを抱える重希土類元素を用いていることが課題だった。

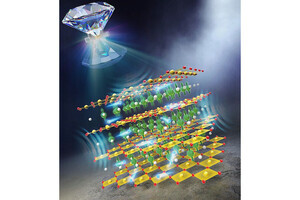

一方、サマリウム磁石を成すSm2Fe17N3化合物(以下、「サマリウム化合物」と省略)は、ネオジム磁石の主相であるNd2Fe14B化合物と比較して、同等の飽和磁化および3倍程度高い異方性磁界を有し、EV用IPMモーターなどの動作温度域(150~200℃)での耐熱性に優れることから、重希土類元素フリーの次世代永久磁石材料として期待されている。

高い磁石性能、とりわけ高い磁化を得るには、磁石化合物を単位体積当たりにできる限り多く存在させること(緻密性の向上)が必要だ。しかし、サマリウム化合物は620℃程度で分解してしまうため、高温加熱での焼結による作製が難しい。そのため、磁粉を樹脂に練り込んで固めた「ボンド磁石」用の材料として主に見なされてきた。ボンド磁石は絶縁性に優れるため、高回転のモーターに使用されるが、焼結磁石よりも磁粉の充填率が低く、磁化が低下してしまうという課題があったのである。高出力用モーターにどうしても焼結磁石が不可欠なことから、サマリウム化合物本来のポテンシャルを発揮した永久磁石を作製するための新たな焼結技術が求められていた。

産総研は、高加圧通電焼結法を用いたサマリウム化合物の焼結、および低酸素粉末冶金プロセスを用いての保磁力低下のないサマリウム磁石の作製などの研究を進めてきた。一方の日本特殊陶業は、セラミックス焼結技術や粉体・粉末冶金技術を有する。そこで両者は2022年4月1日に連携ラボを設立し、サマリウム磁石の開発を進めることにしたという。

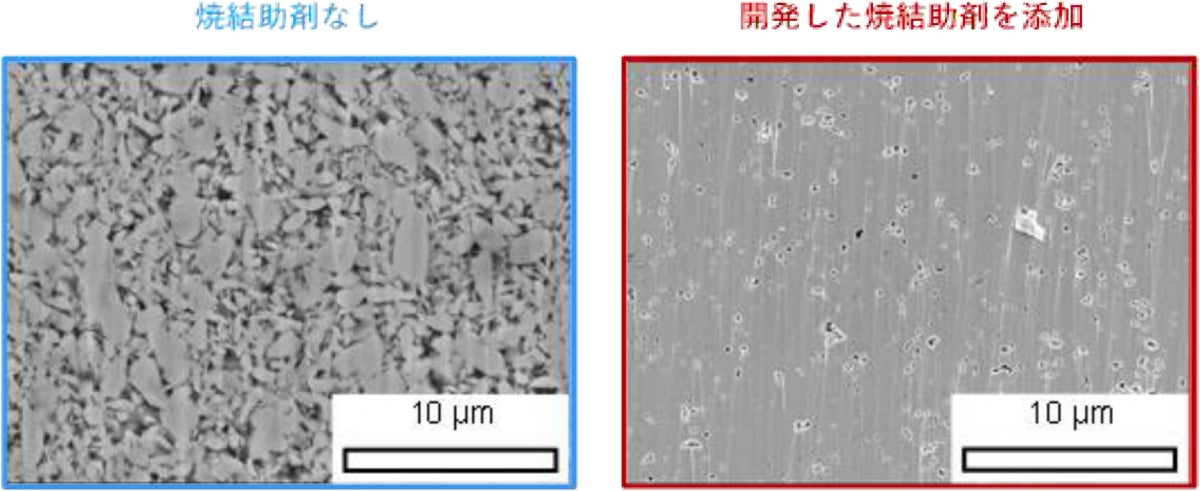

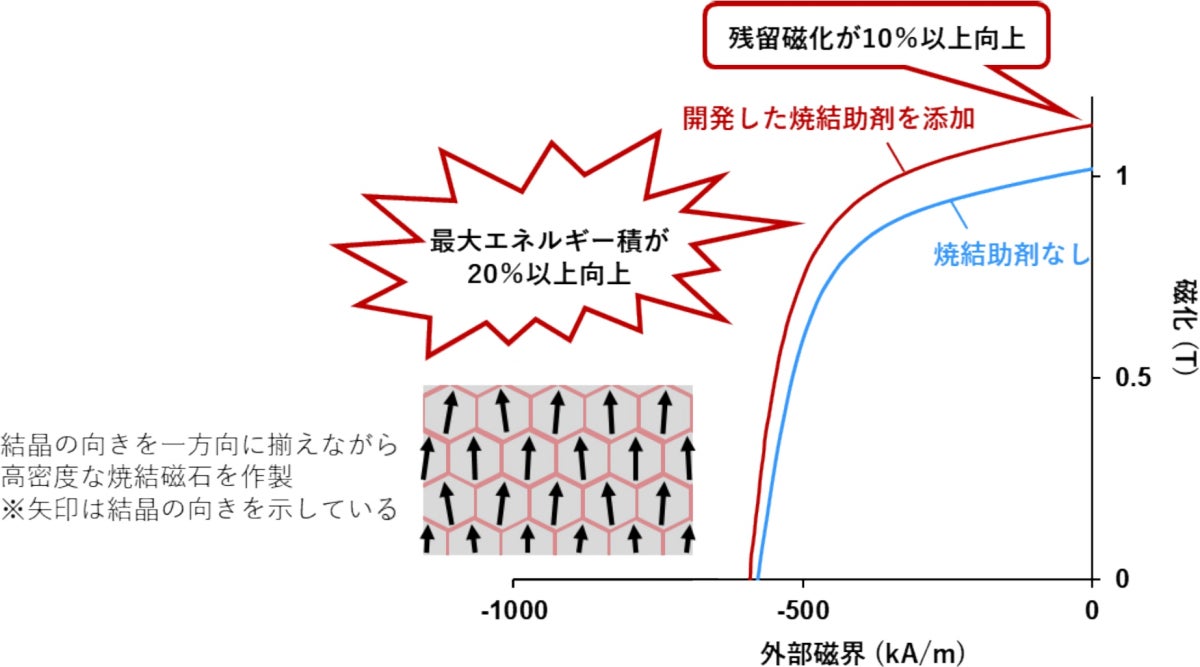

サマリウム化合物を低温で緻密化でき、なおかつ磁化低下を引き起こさない焼結助剤の探索が行われた。従来あまり検討されてこなかった周期表第二族に属する元素を含有する合金が着目され、その結果、条件を満たす合金が発見された。この焼結助剤合金は展延性を有するため微粉化は困難だが、粉砕条件を最適化することで微粉化が実現された。そして、その適切に微粉化された焼結助剤合金とサマリウム化合物の粉末を均一化した混合粉末に対し、結晶の向きを一方向にそろえるようにして焼結するプロセスが開発され、高密度化したサマリウム永久磁石の作製に成功したとする。

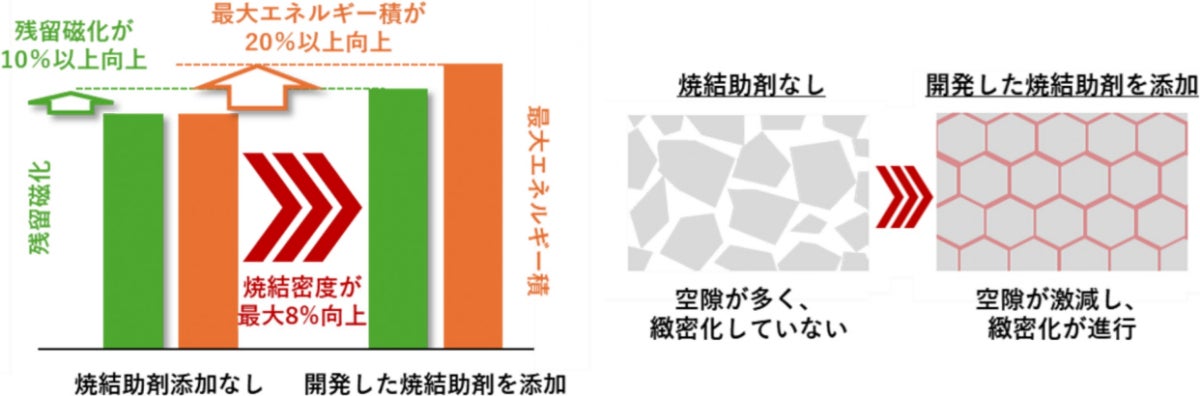

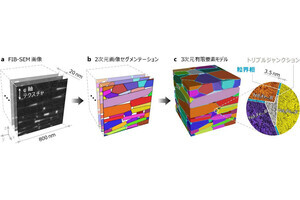

焼結助剤なしと、今回の焼結助剤を添加して焼結させたサマリウム磁石の断面を電子顕微鏡で撮影して比較が行われた。前者の場合はサマリウム化合物粒子同士が寄せ集まっているだけで、多くの空隙がまだ残存していることが見て取れた。その一方で、後者の場合はその空隙が大幅に低減され、緻密化が促進されていることが確認されたとした。

次に、焼結助剤なしと、今回の焼結助剤を添加して焼結させたサマリウム磁石の磁化曲線を比較すると、今回開発された手法によって残留磁化が10%以上向上し、最大エネルギー積では20%以上の向上が達成された。これは、永久磁石としての特性、とりわけ磁化を向上させるためには、多くの粉末を単位体積当たりに高充填することで、永久磁石相(サマリウム化合物の粉末)を増加させることが有効と判明。今回開発された焼結助剤によって、高密度化が実現された。

これにより、サマリウム化合物が有する永久磁石としての高いポテンシャルの1つが引き出され、耐熱性が要求されるEVなどのモーター用磁石への展開へ一歩前進したとする。研究チームは今後、磁石性能をさらに高めるために、原料となるサマリウム化合物の磁粉開発や配向性向上のためのプロセス設計も検討中とする。引き続き、ポストネオジム磁石として、高耐熱用途で最適な高性能永久磁石の開発を目指すとしている。