2023年に創業70周年を迎えた太陽ホールディングス(以下:太陽HD)グループ。「エレクトロニクス」「医療・医薬品」「ICT&S(Sustainability:エネルギーほか)」の3つの事業軸で展開し、中でもプリント基板に欠かせないインキ「ソルダーレジスト」では世界シェアトップクラスを誇っている。

今回はこのソルダーレジストについて太陽インキ製造の取締役で技術開発センター センター長を務める宮部英和氏にお話を伺うと共に、同社のソルダーレジスト製造工場内を同 品質保証部 品質保証課の永田亨仁氏らとともに見学させてもらった。

プリント基板の回路パターンを守るソルダーレジスト

「ソルダーレジスト」とは、プリント基板の表面を覆い、回路パターンを保護する役割をもつ電気を通さない絶縁膜のインキのことを指す。簡単にいうと誰もがみたことがあるであろう緑色の基板の緑色の部分である。

「ソルダー」は「はんだ」、「レジスト」は「耐える」という意味で、プリント基板に部品を実装する際に電気的な接続をとる部分以外にはんだが付着したり、ほこりや湿気などで回路部分の銅箔が溶け出したりすることで起こるショートを防ぎ、絶縁性を保持するために必ず用いる必要がある。

日本で、このソルダーレジストの開発・生産の土台を作り上げたのが太陽HDであり、我々が普段使う家電製品などすべての電子機器が使えるのはソルダーレジストが回路を保護しているからだという。

こうした電子機器を動かすプリント基板ができあがるための大まかな工程は、銅回路パターンが描かれたプリント基板全面にソルダーレジストを塗布し、その後ICチップを実装する部分のソルダーレジストの隔離を行うため、プリント基板表面部分にネガフィルムをかぶせ紫外線を照射。ネガフィルム越しに紫外線が当たった部分のソルダーレジストは硬化するが、紫外線が当たらなかった部分は硬化しないため、現像液でそうした未硬化部分を洗い流した後、熱をかけて硬化することによって、必要な部分だけ電気が流れる回路が形成されたプリント基板が完成する。

近年、同社はプリント基板全面にインキ状のソルダーレジストを印刷するのではなく、感光性ドライフィルムというフィルムを熱で圧着しラミネートする製品を開発。これにより従来は厚みにバラツキがあったり、凹凸が生じてしまっていた基板をより平坦に仕上げることができるようになったという。

いざ太陽HDの代名詞「ソルダーレジスト」の工場内へ

絶縁性をもち基板の回路パターンを守っているソルダーレジストであるが、その生産工程はとても興味深いものだった。工程の流れとしては、まず原料を受け入れしてから秤量、攪拌、練肉し調整を行い、検査や仕上げを施していくという。

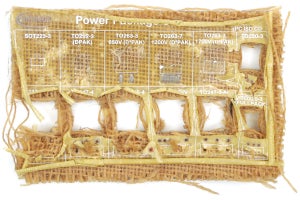

中でも注目だったのが練肉の工程。「三本ロールミル」という機械を用いて攪拌したペースト状の原材料(液)をより細かく均一に分散する工程で、ここから先の工程では紫外線が液に当たるとその光のエネルギーで液が固まってしまうことから、紫外線がカットされた黄色の照明(イエローライト)で工場内が照らされていた。

三本ロールミルの仕組みとしては、三本のうち最後のロールになるにつれて速度が速くなっており、その異なる速度差で得られる強いせん断力で、液を細かく分散させインキ化させる装置。ちなみに、この三本ロールミルの技術は日焼け止めや口紅などの化粧品、お菓子のチョコレートなどの微粒子化など、幅広い分野に使用されているとのこと。

三本のロール上を液が波のように練肉されるため、途中で液が下へ落ちてしまうのではと思う人もいるかもしれないが、粘度もあり速い方へ転写されていくため、ロール間で液が落ちてしまうことはほぼないのだという。

ただし、ロール間が広いと液が細かくならず、ロール間が狭いと液が出にくくなってしまうため、製品に応じてロール間の圧力や温度などを細かく調整していると永田氏は語っていた。

この練肉という作業は、攪拌後の液が入っているタンクからポンプにて機械へと液が流し込まれるのだが、タンクの中身が少なくなってくるとポンプで吸い上げることができなくなるため、そうなるとヘラを使った人間の手作業で液を流し込む必要があるのだという。

同社の工場の内部には大小合わせて数十台の三本ロールミルが設置されており、攪拌から練肉へと移行するためのタンクから練肉を終え、次の工程(調整)に送るためのタンクまで2時間以上の作業時間を要する必要があるとするが、現状、基板面積に換算すると約27万m2/日、東京ドーム約6万個分の生産能力を構築しているという。

その後、調整や仕上げが行われ、1kgセットや2kgセットといったようにさまざまな容量のソルダーレジストが専用の容器に詰められ、ラベルを活用して管理・保管される。保管期間は3ヶ月~半年ほどで環境に配慮するためにも廃棄がでないように生産量を細かく調整しながら操業していると永田氏は述べていた。

未来を予測し、必要な開発に挑み続ける太陽HD

近年ではIoT化により電化製品の無線対応など、求められる機能が多岐にわたるようになってきているほか、電気自動車(EV)の普及などあらゆるものが電気/電子化されるようになってきており、ソルダーレジストも進化を迫られていると宮部氏は語る。

例えば携帯電話を想像してみるとわかりやすいが、昔と比べて高機能かつ高画質化し、バッテリーも長持ちになり、それでいて軽くて薄くもなっている。こうした高性能化を実現するためには多くの電力が必要となるため、定められた筐体サイズに占めるバッテリー部分の割合が増え、その代わりにさまざまな機能を搭載するプリント基板部分は小型化させる必要があるという。

一方で、小さくなっていくプリント基板に多くの半導体チップや電子部品を載せるには限界があるとし、今後もプリント基板の小型化ニーズが進んだ場合、最終的には基板そのものを載せるスペースがなくなる可能性もあるのではないかと仮説を立てているとのこと。

こうした予測を踏まえ同社では、筐体自体に回路を形成する「立体成型用絶縁材料」や、筐体内に熱がこもり誤作動を起こすのを防ぐことを目的とした「放熱材料」の開発を進するなど、あらゆる角度から未来を予測した技術開発に挑戦しているという。

また、プリント基板としてイメージが強い緑色から色も変化させ、回路がみえない艶消しの黒やLEDを発光させる場合などに有効な光を反射する白色のプリント基板などを製作したり、EV車の特性に合わせた熱に強いソルダーレジストを製作したりするなど、顧客の使用用途や要望に合わせた進化の方向性を模索しているともする。

こうしたエレクトロニクス分野の新たな領域の開拓を目指す一方で、太陽HDでは医療・医薬品事業や「水上設置型メガソーラー」設置などのICT&S事業にも積極的に取り組んでおり、今後も時代の先を行く事業を推進していきたいと宮部氏は語っていた。