東京工業大学(東工大)、横浜国立大学(横国大)、核融合研究所(核融合研)の3者は8月24日、核融合炉の液体金属ブランケットなどの腐食環境下において構造材料を保護する、「α-Al2O3」(アルファアルミナ)被膜の成長や基材との付着性を促進するメカニズムを明らかにしたことを共同で発表した。

同成果は、東工大 科学技術創成研究院 ゼロカーボンエネルギー研究所の近藤正聡准教授、同・大学 環境・社会理工学院 融合理工学系の北村嘉規大学院生、横国大大学院 工学研究院の大野直子准教授、核融合研 超伝導・低温工学ユニットの菱沼良光准教授らの共同研究チームによるもの。詳細は、表面および界面工学に関する全般を扱う学術誌「Surface and Coating Technology」に掲載された。

核融合炉などにおいて高効率なエネルギー変換を実現するため、伝熱性能に優れた液体金属を冷却材とする機器の利用が検討されている。そうした液体金属ブランケットや液体金属ダイバータは、高温の液体金属と化学的に共存する構造材料の選定が課題となっている。

そうした中、近藤准教授らの研究チームは構造材料の腐食の原因が液体金属に接した材料からの金属成分の溶出や、液体金属と鉄鋼材料の合金化であることを突き止めることに成功。そして、液体金属機器の構造材料の表面に緻密な保護性酸化被膜を形成させることで、腐食を大きく抑制できることが見出された。このような、腐食を抑制する安定な保護性酸化被膜の形成は、液体金属機器の成立の鍵を握っているという。

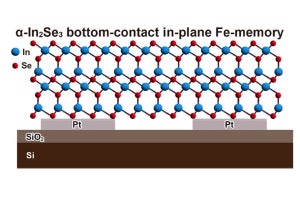

そこで今回の研究では、酸化物分散強化型(ODS)の鉄・クロム・アルミニウムの合金である「FeCrAl」が、高温の液体金属環境下において抜群の保護性を発揮するα-Al2O3被膜を形成することに注目。被膜の成長を促進しうる因子や、被膜が基材から剥がれにくくなるメカニズムを解明することにしたとする。

優れた高温強度を有するODS Fe15Cr7Al合金を1000℃の大気中で10時間ほど酸化させることにより、α-Al2O3被膜を形成させることが可能だ。同被膜の厚さは1.28マイクロメートルで、アルミニウムと酸素が均一に分布した極めて緻密な組織からなる。

一方で、α-Al2O3被膜内には、チタンやイットリウム、ジルコニウムといった活性元素の酸化物が形成されている。これは、ODS Fe15Cr7Al合金の組織内に微小な酸化物粒子として分散して保持されている活性元素が、被膜内に移動して酸化物を形成したものだという。こうした活性元素の酸化物は細長い形状をしており、"酸素だけが通れるトンネル"のような役割を果たし、被膜の成長を促進して、バリア性を向上させることが確かめられた。

-

ODS Fe15Cr7A合金が形成したα-Al2O3被膜の断面組織。(a)走査透過電子顕微鏡像。(b)アルミニウムと酸素のエネルギー分散型X線(EDX)元素マッピング像。(c)チタン、イットリウム、ジルコニウムのEDX分析による元素マッピング像。(出所:東工大プレスリリースPDF)

保護性被膜には剥がれにくさが求められることから、α-Al2O3被膜に対して、尖った針で被膜をひっかいて剥がすのに必要な力の大きさを測定するスクラッチ試験が実施された。その結果、優れた付着性を有していることが明らかにされた。α-Al2O3被膜が剥がれにくくなるメカニズムには、活性元素の酸化物が関わっていると考えられるとする。基材から被膜の方向に形成された活性元素の細長い酸化物が、テントの固定に使用されるペグ(杭)のように被膜の組織をがっちりと捕まえており、付着強度の向上に寄与していることも判明した。これは「ペグ効果」である。

また、α-Al2O3被膜と基材との間にギザギザな界面が形成されており、このギザギザな界面の深さは、被膜が厚く成長するにつれて深くなることも解明された。さらに、ギザギザな界面の深さが深いほど、α-Al2O3被膜を剥離させるために必要なせん断応力が大きくなること、つまり被膜の付着強度が強いこともわかった。上述の酸素のトンネルが形成されたパターンでは、被膜の成長が適度に不均一な状態で促進されるためにギザギザな界面が深くなり、強い「アンカー効果」が発揮される。

他の方法で製膜された被膜と比べ、今回形成された被膜は付着力が高く、密度の大きな液体金属の流れにも十分に耐えられるものであることがわかったとした。

従来、液体金属を使用する上では構造材との共存性が技術的課題とされてきたが、今回の研究において、緻密で剥がれにくい被膜によるバリア技術が開発されたことにより、液体金属機器の長寿命化に見通しが立つ状況となった。

核融合炉の液体ブランケットや液体ダイバータのような液体金属機器の構造材料は、液体金属による腐食と核融合中性子の照射が重畳する条件にさらされる。こうした極めて過酷な条件において、α-Al2O3被膜がバリア機能を維持できるのかという点については、日米科学技術協力事業「FRONTIER計画」のTASK3において、原子炉環境を利用した共存性研究で調査が進められているとした。