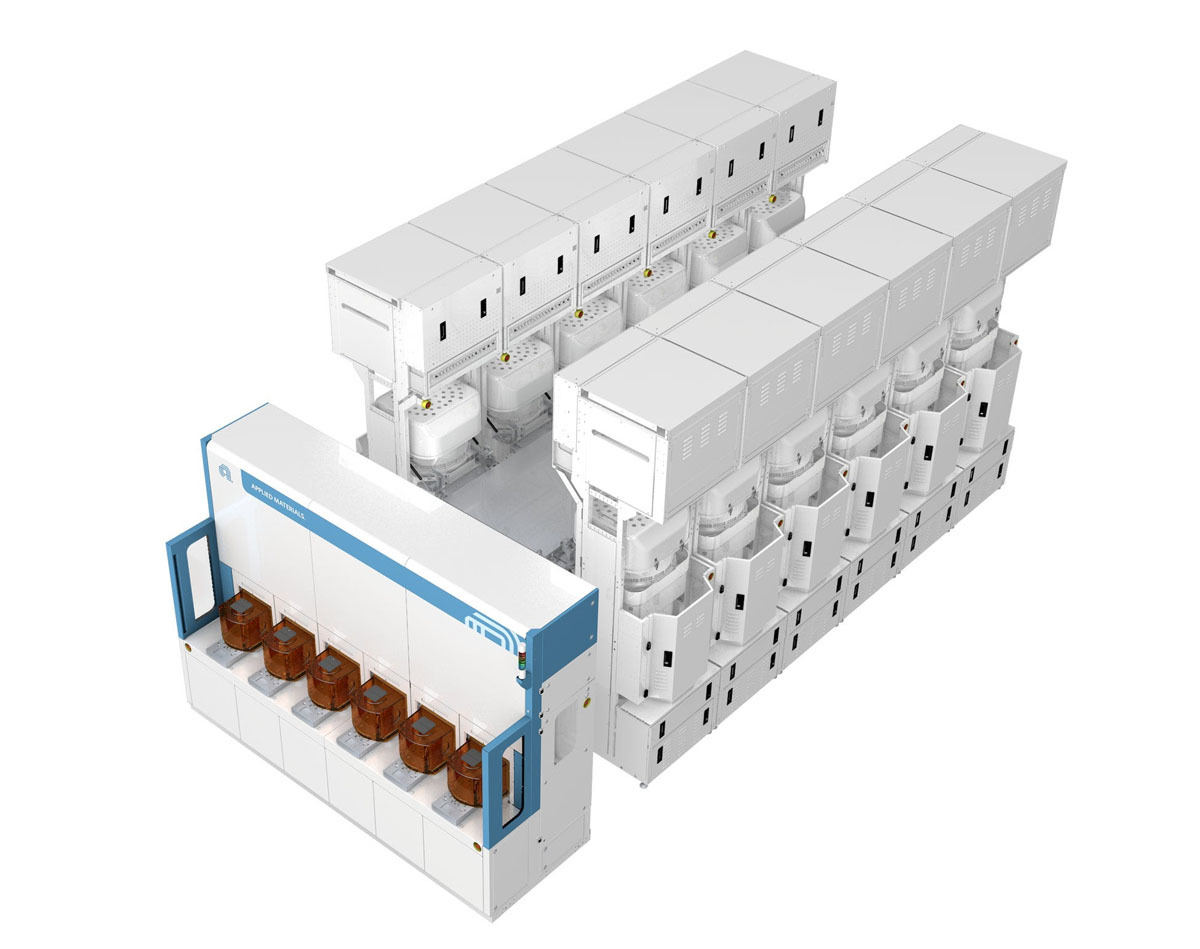

Applied Materials(AMAT)は7月11日(米国時間)、4年以上の歳月をかけて開発された新たな半導体ウェハ製造プラットフォーム「Vistara」を発表した。

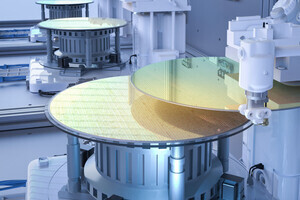

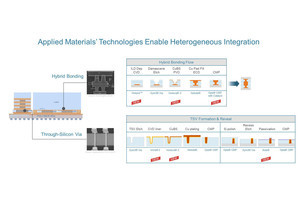

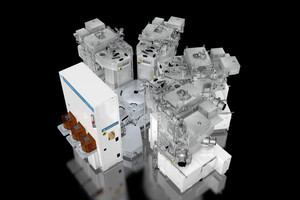

同プラットフォームは、同社の既存プラットフォーム「Endura」、「Producer」、「Centura」、「Centris」に続く次世代プラットフォームで、ウェハバッチロードポート数は4/6、プロセスチャンバ数は最小4から最大12までの構成が可能で、多様なワークロードに対応。チャンバも原子層堆積(ALD)や化学気相成長(CVD)などで使われる小型のものから、エピタキシーやエッチング用の大型チャンバまで、さまざまなものが搭載可能で、これらのチャンバを組み合わせ、真空下の同一システム内で一連のウェハ製造プロセスを完了させる「IMS(Integrated Materials Solution)」レシピの開発も可能だとのことで、これによりこれまで不可能だったIMSテクノロジーの組み合わせができるようになり、革新的なトランジスタ、メモリ、配線などを実現して性能と消費電力を改善するとともに、歩留まりを低下させるパーティクルや欠陥を防ぐことができるようになると同社では説明している。

また、プラットフォーム内に数千個のセンサを配置。大量のリアルタイムデータを同社の「AIxソフトウェアプラットフォーム」に供給することで、R&Dからプロセスの移行と立ち上げ、量産に至る幅広いアプリケーションをサポート。数千あるプロセス変数の中から実行性のあるデータの抽出することが可能で、機械学習やAIを活用することで、チップ性能や消費電力にベストなプロセスウィンドウを最大限拡大するレシピを迅速に作成することができるようになるとしている。

さらに、昨今の省エネルギー化、脱炭素化の世界的な流れに対応するべく同プラットフォームでは、ガスパネルの設計を1から見直すことで、従来の設計に比べて等価エネルギー消費を50%以上削減したほか、ポンプ、熱交換器、冷却装置などエネルギー消費が大きいサブファブコンポーネントの利用方法の最適化も可能としたとのことで、これらの改善によりプラットフォームのエネルギー消費は従来のプラットフォーム比で35%ほど低くなり、ファブにおける二酸化炭素排出量の低減につなげることができるようになるともしている。

加えて、クリーンルームの占有面積も30%縮小することに成功しており、より施設の小型化や、多くの設備の投入といったことが可能となり、例えば小型化に伴って建設資材を30%削減できると、ウェハ投入量10万枚/月のファブ1つにつき、100万トンの炭素排出を削減できる可能性があるとしている。

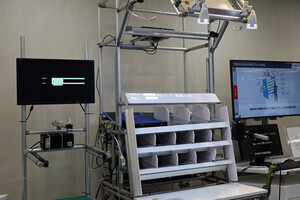

同社では同プラットフォームと併せて環境効率化ソフトウェア「EcoTwin」も投入予定で、これを活用することで、センサからのデータを使って、チャンバ、装置、サブファブコンポーネントにおけるエネルギーと化学物質の消費量をリアルタイムで監視し、プロセスエンジニアがダッシュボードを通じて代替となる化学物質やレシピ、生産技法を用いた場合の炭素排出の影響を比較し、ノード寿命全体を通じて継続的なサステナビリティ改善を図ることができるようにするとともに、サステナビリティ目標への進捗状況を追跡・報告することができるようになるとする。

なお、最初のVistaraプラットフォーム製品は、主要メモリメーカー各社のエッチングアプリケーション用に出荷済みだという。