中外製薬と日本IBMは3月6日、両社の協働で取り組むデジタルプラント実現に向けた生産機能のDX(デジタルトランスフォーメーション)について都内で記者説明会を開催した。

中外製薬の新成長戦略「TOP I 2030」で目指すデジタルプラント

両社は、中外製薬のグループ会社である中外製薬工業の浮間工場(東京都北区)でデジタルプラントの実現に向けて新しいオペレーションを支えるデジタル基盤を2021年から構築。2022年10月に同工場で基盤の運用を開始し、今年1月から本格運用を開始している。

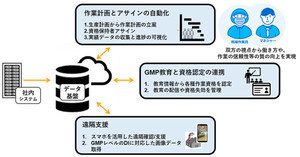

デジタル基盤は教育系システム、計画系システム、遠隔支援系システムの3つのシステムで構成。システム群や既存の社内システムはデータ基盤を介して連携し、効率的な生産・要員計画、進捗管理、現場のリモート支援に活用されている。

こうした取り組みを中外製薬が進める背景には、2030年に向けた新成長戦略「TOP I 2030」がある。同戦略における実行のキードライバーに「DX」を据え、施策のうちの1つとして生産体制の効率化に向けたデジタル活用による、スマートプラント、デジタルプラントの実現を計画。

同社では今後増加が見込まれる業務量を抑制しつつGMP(Good Manufacturing Practice:適正製造基準)による生産を継続していくための「生産性向上」、活動経過や試験経過を厳格にチェック・保管し信頼性を高めて査察リスクの軽減を図る「コンプライアンス対応」、リモートも含む柔軟な働き方を目指す「働き方改革」をデジタル施策として示している。

“人に着目したDX”とは

中外製薬工業 生産技術研究部長の上野誠二氏は「生産業務における人、設備、プロセスから得られる情報をデータ化し、取得・蓄積・統合して可視化することで把握・分析を行い、分析結果から自動で最適な指示を人や設備に出せるようすれば、デジタル施策の実現が可能ではないのかと考えた。しかし、同時並行的に進めるのは難しいため、まずはコアの要素である『人に着目したDX』にチャレンジすることにした」と経緯を説明した。

人に着目したDXについて、同氏は「医薬品の製造では品質維持のために、さまざまな行動が厳格なルールにしたがって、管理・実行されている。現場作業員は、適切な教育を受けて業務を行うスキル・資格を有していることが求められ、業務を分担するにあたり人に紐づくスキル・資格の情報が重要になる。また、各オペレーションについても求められるスキルや資格、人数などが必要となることから、これらの情報を可視化することでデータ連携を進めて製造工程全般を効率化させたいと考えた」と話す。

具体的には、人が関わるプロセスをデジタル化し、これにもとづいて作業計画を自動で立案・可視化する一方で人のスキル・資格情報もデジタル化して、一元管理を行うことで必要に応じて教育指示につなげる。

計画立案・可視化した情報と、資格管理の情報をつなげることで、工場内の要員を効率的にアサインすることを可能とし、オペレーションではリモートを活用して働き方を変革するというものだ。

3つの変革ポイント

これにより、現場は若手でも効率的で的確なオペレーションを可能とし、マネジメントはチームの個別管理から工場全体視点でのマネジメントへの変革を図れるという。そして、上野氏は変革のポイントとして「作業計画の立案自動化と可視化」「ラインに閉じた要員活用からの脱却」「生産現場へのリモート導入」の3つを挙げている。

そこで、日本IBMが中外製薬の生産業務改革を共創するパートナーとして、デジタル技術、業務改革双方から包括的に支援したというわけだ。日本IBM コンサルティング事業本部 ヘルスケア&ライフサイエンス・サービス パートナーの中島理絵氏は次のように話す。

「生産業務DX向けに豊富なソリューションを持ち、AR(拡張現実)技術やAI、Watsonなど先進技術を活用した新しい働き方を実現でき、当社の成功体験にもとづいた改革の推進を支援できると考えた」(中島氏)。

中外製薬が求める多面的な情報の可視化や統合計画、生産計画・要員配置の最適化、データ統合・活用に際しては、業務やデータを可視化して把握するための生産データ統合/アナリティクスプラットフォームとして、生産管理ソリューション「IBM Global Integrated View Planner」、最適化モデリングツール「IBM CPLEX」、AWS(Amazon Web Services)上に製薬データ基盤を構築。

また、遠隔作用支援や現場作業の効率化、リアルタイム可視化(遠隔監視)、生産・品質管理の最適化に向けた現場作業者リモート支援ではARアプリケーションの「IBM Augmented Remote Assist」を活用した。

作業計画の立案自動化と可視化

作業計画の立案自動化と可視化について、従来の生産計画や業務アサインは熟練者が製造ラインごとに設備情報や製法情報、作業工数、変更情報、要員配置などを手作業で立案していたという。

DXにより、設備情報や製法情報、作業工数などをデータ化して一元管理・可視化したことで、全体計画をシステムが自動立案し、従業員と連携することを可能とし、工場全体の作業計画を一括で立案するとともに、計画や進捗が一元管理されるため各人が把握できるようになっている。

その日に、どの設備で、どの工程を実施するかを1日単位で自動的に計画立案することに加え、作業工程を効率的に実施できるようにまとめ作業が可能な工程か否かを考慮して計画を立案し、作業担当者と試験機器を計画。

また、ナビゲーターは作業者がスマホで当日に行う作業カードの配布や作業後に実績を入力すれば、タイムリーに作業実績を収集する。週次の作業予定の確認や前作業の遅れ状況をアラートすることで前後の担当者への連携がスムーズに行われ、作業者は必要なる教育を受講して認定を保持しているかを自主的に確認することを可能としている。

ラインに閉じた要員活用からの脱却

ラインに閉じた要員活用からの脱却に関しては、これまで生産現場の要員は1つの生産ラインの中で限定した運用を行っており、自ラインの要員で生産需要の増減に対応していたことに加え、従業員の資格情報が分散し、失効者の検知に手間を要していた。

DXの結果、すべての生産ラインの人・設備・プロセスの情報が可視化されたことから、資格に応じて無駄のないアサインを行い、工場全体での要員活用や生産に従事するさまざまな資格や有効期間の情報が統合・可視化されて執行者の検知、追加の教育指示が無駄なく実行できているという。

スケジューラーにより教育の認定状況と連動した工場全体の3カ月分の要員配置を自動的に計画し、将来の計画を可視化することで作業員の自主的、計画的な教育受講、予定調整、教育の逸脱を防止している。

さらに、生産ラインと役割で定義した配向性マスタは中長期的なリソース計画などを勘案し、マネージャーが検討した各作業者の育成計画やキャリアプランをベースに、どのような作業をアサインして作業者をアサインして作業者を教育するのかを判断できる。

加えてスケジューラーで自動アサインする作業割合を設定し、作業員の役割と働き方に応じた自動アサイン比率マスタも定義している。

生産現場へのリモート導入

生産現場へのリモート導入では、旧来は重要工程の確認や夜間呼出、トラブル対応などは、現場に行かないと状況が分からず、電話では的確な指示ができなかったほか、改ざんのリスクがあることから写真記録が活用できないといった課題があった。

今回のDXでは、スマートフォンを用いてリモート支援と改ざんができない画像記録ツールを導入し、動画通話や画像記録などを通じた遠隔からの的確なコミュニケーションを実現。

具体的には遠隔支援者の呼び出しや現状の報告&遠隔指示、写真によるエビデンスの保存を可能としている。

今回の取り組みについて中島氏は「トップダウンではなく、さまざまなコミュニケーション、チャンネル、アプローチ、回数を綿密にプランを立てながら中外製薬さんとともに進めた。時間を要したが、地道な取り組みにより、最終的には経営層から現場までが同じ意識で取り組めたと感じている。今後も業務改革を進めていくということではあるものの、意識を共有できているため、この先も必ず成功するのではないかと考えている」と、述懐しつつ今後への期待を口にしていた。

組織全体で意識改革を進める活動に時間を費やした中外製薬

現在、本格運用している浮間工場ではシステムのブラッシュアップを進めており、宇都宮工場(栃木県宇都宮市)、藤枝工場(静岡県藤枝市)への展開を進めている。

将来的にはデータ連携の範囲を広げ、AIなどを利用したデータ活用の高度化を進めるとともにハードウェアとの連携なども進めて、スマートプラント、デジタルプラントの実現を目指す方針だ。

上野氏は「単なるシステムの開発・導入だけでなく、これまでの業務、やり方そのものをシステム導入に合わせて大きく変えようとした。従来の業務のやり方を残したままシステム化を行っても慣れているため戻るか、もしくはその延長線上に過ぎない変革にしかならず、むしろ使いにくいシステムになってしまう恐れがあった」と振り返る。

続けて、同氏は「そのため、今回の取り組みでは業務をどのように変革していくのかを現場のメンバー、マネジメントを含めて達成したい理想像を考え、組織全体で意識改革を進める活動に時間を費やした。これにより、大きな業務変革と新たなシステムの導入ができたと自負しているが、課題も多く一層の業務変革が必要であり、効果が実感できるようになるまで意識改革を継続していく」と展望を語っていた。

なお、日本IBMでは今回の取り組みを製薬データ基盤上で計画アサインメント管理、教育・認定管理、遠隔管理サポートを行う「IBM Life Science Smart Factory Asset」として、各製薬会社への展開に取り組む。

今後、同ソリューションにインテリジェントワークフローやSCP(Supply Chain Planning)、製造機器運転・操業支援・故障予知、AIやWatson技術を活用した過去の異常逸脱類似記録を検索するデジタルコンシェルジュといったデジタル製薬製造DXに必要となる機能を順次追加し、製薬製造におけるデファクトソリューションを目指す考えだ。