東京大学(東大)は12月21日、亜鉛めっき鋼を75℃の熱水に浸漬することで亜鉛めっきの表層にナノスケールの針状構造を無数に作製し、そこに溶融した樹脂を流し込むことによって、亜鉛メッキ鋼とプラスチックを接着剤無しで強固に接合する技術を開発したことを発表した。

同成果は、東大大学院 工学系研究科の陳偉彦大学院生、東大 生産技術研究所(東大生研)の木村文信助教、同・梶原優介准教授らの研究チームによるもの。詳細は、製造プロセスに関する全般を扱う学術誌「Journal of Manufacturing Processes」に掲載された。

物体は軽いほど動かすのに必要なエネルギーが少なくて済むため、自動車業界では、燃費や電費を向上させるため常に軽量化を目指した研究開発が行われている。特に近年は、従来金属製だった部品のプラスチックへの置き換えが急速に進展中だ。

ただし、安全性の問題などから構造上すべての金属をプラスチックに置き換えることは不可能であり、結果として金属とプラスチックの接合点が多数生まれることになる。金属とプラスチックを接合する際、ボルトやナット、接着剤などを使用すると、工程数や処理時間の増加に加え、車両重量の増加につながる問題もあり、直接的に両素材を接合する技術が強く求められていた。

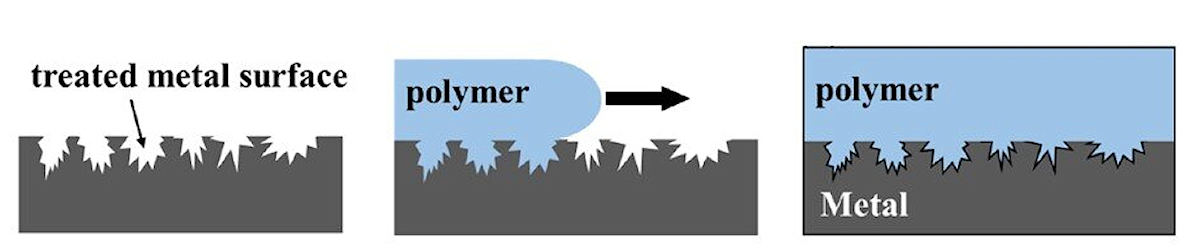

この流れを受けてここ10年ほど注目されているのが、金属の表面に微細構造を創製し、射出成形法などによって溶融樹脂を微細構造に流し込むことで強固な接合を得る成形接合法だ。ところが、自動車の金属部品として多用される亜鉛めっき鋼材(最近では亜鉛めっきハイテン鋼)に関しては、表層に厚さ数十μmの非常に薄い亜鉛めっき層があるため、成形接合において従来用いられてきたレーザ表面処理では、めっき層が破壊されてしまうという課題があった。

また、同じく成形接合で多用される化学エッチングによるめっき層の化学的処理も容易ではなく、工場の生産ラインにおいては環境負荷の高い薬品を使用する工程の導入が難しいという問題もあったという。

そこで研究チームは今回、金属を熱水に浸漬すると表面に酸化物や水酸化物の微細構造ができる「熱水処理法」に着目することにしたとする。そして、亜鉛めっき層を熱水に数分以上浸漬させて創製されるナノスケールの「酸化亜鉛針状構造」を、成形接合に利用することが着想された。