企業競争力の向上を目指し、多くの企業がDXの推進に積極的な姿勢を見せている。ランドモビリティ事業やマリン事業を中心にビジネス展開するヤマハ発動機もその1社だ。2030年を見据えた長期ビジョンの下、DXを通じて新たな価値を生み出す「Value Innovation Factory」の活動に取り組む同社だが、その過程には“失敗”もあったという。

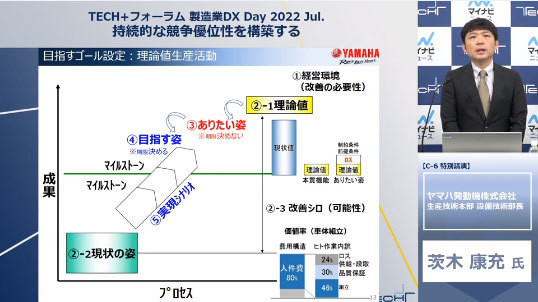

7月22日に開催されたWebセミナー「TECH+ フォーラム 製造業 DX Day 2022 Jul. 持続的な競争優位性を構築する」では、ヤマハ発動機 生産技術本部 設備技術部長の茨木康充氏が「“製造DX”の解釈と活動の取り組み紹介」と題した講演に登壇。DX推進の初期段階で陥った失敗、それを教訓として進めたValue Innovation Factoryの取り組み、具体的な成果などについて解説した。

失敗の原因は“DX=課題解決”の勘違い

二輪車や船外機をはじめ、多岐にわたる製品をBtoC/BtoB向けに提供しているヤマハ発動機。売上高の比率は90%以上が海外で、20カ国37拠点に海外生産拠点を有している。鋳造/加工/プレス・溶接/鍛造/熱処理/組立など、一般的な企業と比べてかなり多くの内製工程を含んでいるのが特徴だ。一方で、日本国内で生産されている先進国向けモデルの型式・製品仕様数はいわゆる“少量多品種”の傾向が強い。また、量産終了後も保守部品の製造が必要になることもあり、少量の部品モデルが生産性に影響を与えていた。ここでデジタル化の必要性が生じたという。

そこで同社は「Smart Factory」を合言葉に、2018年からDXの取り組みをスタート。しかし当時はDXを課題解決の手段として捉え過ぎたため、現場に根付かないまま失敗に終わったそうだ。

「DXを進めたところで、課題が解決するわけではありません。重要なことは“DX”ではなく“DX for”のはずなのです。しかし当時は、例えば『見える化すれば、その先に何か効果が見えてくるのではないか』という漠然とした意識があったり、本来は“行動”であるはずのPoCが目的になっていたりと、“DX=課題解決”の図式で考えてしまっていました」(茨木氏)

デジタル化の手段を選ぶ前に必要だった4つの項目

この失敗を受けて、同社ではデジタル化の手段を選ぶ前に、まず目指すゴールと現実とのギャップ課題を明確化し、相手の立場でテーマ設定と解決策を考えることの重要性を再確認したという。さらに、パッケージソリューションの内製開発力を強化した上で、導入後も現場が維持管理しながら効果を実感できるようにすることも意識した。

目指すゴールを設定するために、同社が20年以上実施してきた「理論値生産活動」をベースに、改めて経営環境の把握と改善すべき点を確認。製造統括部の中期構造改革において、データ基点のプロセス改革で事後対応型マネジメントから予知型マネジメントへ移行することで、BEP(損益分岐点)を下げ、市場変動に強い生産体制の構築を目指した。

一方、生産部門では、Smart Factoryの活動4領域をスクリーニングし、それぞれ価値・準価値・無価値領域をピックアップ。マネジメントに関しては、データの見える化とネットワーク化、そして分析および最適化によってプロセス改革を目指した。

従来のSmart Factoryから、新機軸のValue Innovation Factoryへと移行するには、理論値生産活動に加えて、内製パッケージ開発力を上げるための廉価・汎用・教育や、NASシステム構築・運用に関わるデジタル活用、そして新価値創造(困りごと解決)などの実現が必要になる。特に新価値創造は、DX技術を触媒に現場が“発創”し、予知型マネジメントの実現へとつなげる「非常に重要な部分だ」と、茨木氏は言う。