アルバックは3月13日、IGBTなどのパワーデバイスの裏面電極向けに、スパッタリングによる「はんだ直接成膜プロセス」を開発した。従来の裏面電極で用いられる金(Au)成膜をはんだスパッタ成膜で代替し、膜材料コストを約50%削減するもの。同技術の詳細は、3月15日(木)~17日(土)、早稲田大学早稲田キャンパスで開催される「2012年春季 第59回応用物理学関係連合講演会」の薄膜新材料のセッションにて発表される予定。

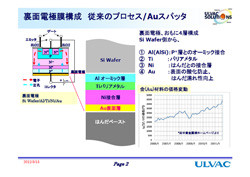

IGBTなどに代表されるパワーデバイスの裏面電極は、Si基板に電流を導通させるオーミックコンタクトと、放熱基板へはんだ接合することによるヒートシンクの2つの目的がある。代表的な膜構成は、Si基板から順に、AlまたはAlSiのオーミックコンタトクト層、Tiバリアメタル、Ni接合層、表面の酸化防止とはんだ濡れ性確保のためのAu膜、の4層構造となっている。この電極膜の成膜後に、必要な厚みのはんだを蒸着および印刷にて成膜し、リフローにより放熱基板への接合を行っている。

一方で、Auの使用によるコストの問題が生じている。現在、Auの値段は1g4500円程度で高騰しており、200mmウェハに載せるAuの材料コストは、ウェハ1枚当たり約500円となっている。このため、成膜プロセスの低コスト化が求められており、Au層の薄膜化やAu以外の代替材料の使用が検討されている。

今回、アルバックは、Auの代わりにはんだを直接スパッタリングするプロセスを開発した。

Au代替プロセスでコストダウン

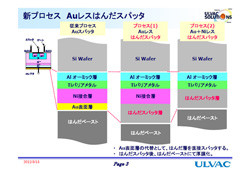

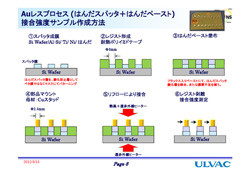

具体的には、「Auレスはんだスパッタ」と「Au+Niレスはんだスパッタ」の2つのプロセスを開発・評価している。Auレスはんだスパッタは、Ni成膜後にそのまま真空一貫で、0.5μmのSn-Ag-Cuの鉛フリーはんだ層をスパッタリングにより成膜する。はんだスパッタ層を電極表面の酸化防止とはんだ濡れ性確保の役割を果たす接合層として使用することで、従来のAu電極を不要とする。Au+Niレスはんだスパッタは、さらなる電極膜の材料コスト削減を図りAuとNiを使用しないプロセスで、Ti成膜後にそのまま鉛フリーはんだ層をスパッタ成膜し、接合層として使用する。

従来のプロセスでAuは、はんだ工程が終わるまでNiの表面を保護し、酸化を防ぐ安定材料として使われていた。しかし、リフロー後にAuははんだの中に溶け込んで、組成分析で確認できない状態になっていた。今回の開発では安定材料のために高価のAuを使う必要はないと考え、成膜直後の安定したNiをはんだ層で保護することにした。そして、通常は蒸着や印刷を用いて成膜するはんだをスパッタリングで成膜し、真空中で連続処理することにより、Ni層の保護を実現した。

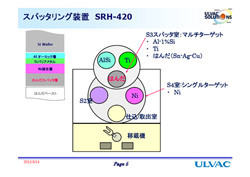

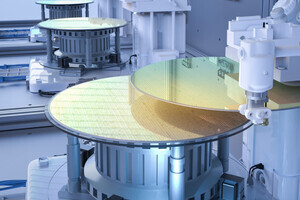

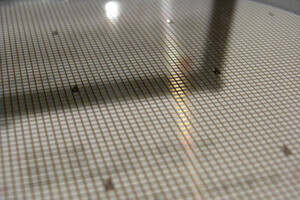

同プロセスは、同社の200mmウェハ対応スパッタリング成膜装置「SRH-240」に搭載する。同装置は、3つのプロセスモジュールが搭載可能で、そのうちの1つは3種類のターゲットを切り替えて使用できるマルチターゲットカソードを搭載する。Auレスはんだスパッタプロセスにおいては、S3室のマルチターゲットカソードにAlSi、Ti、はんだのターゲットを搭載し、S4室はNiの磁性体用カソードとなっている。成膜フローは、まず移載機を介してウェハを仕込み室へ入れ、真空排気をした後でS3室に送る。S3室で最初のAlSiとTiバリアメタルを成膜する。その後にS4室に送り、Ni層を成膜し、再度S3室に戻し、最後のはんだスパッタ層を成膜する。そして、その後は従来通りの工程で、はんだペーストを印刷する。

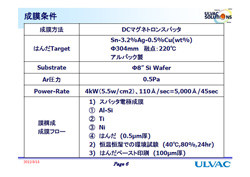

今回の開発で使用したはんだターゲットは同社で作製し、Sn-3.2%Ag-0.5%Cu(wt%)で、一般的な組成の鉛フリーはんだを用いている。また、はんだスパッタの成膜速度が課題となっていたが、出力や諸条件の改善により、45秒で膜厚0.5μmの成膜を実現し、従来のSRHと同等以上のスループットを維持している。

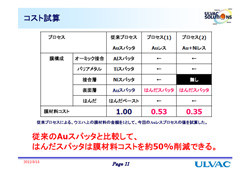

コストの試算では、従来のAuプロセスで、スパッタ膜4層を成膜し、はんだペーストを施した一連の成膜フローのウェハ上の膜材料コストを1とした場合、Auレスはんだスパッタは0.53、Au+Niレスはんだスパッタは0.35となる。新開発のプロセスにより大幅なコストダウンが期待できる。

従来プロセスと同等以上の接合強度を実現

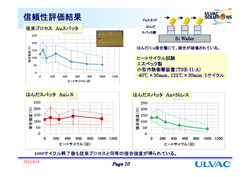

開発プロセスの評価としては、従来のAuプロセス、Auレスはんだスパッタ、Au+Niレスはんだスパッタの接合強度を評価した。それぞれのプロセスで、Cuスタッドをリフローによりはんだ接合させたサンプルに対して、せん断試験を行った。接合直後の状態と、-40℃~+120℃のヒートサイクルを1000サイクルかけた後の状態とで接合強度の変化を比較した。

ヒートサイクルをかけない接合直後の状態の接合強度は、3つのプロセスいずれも100~120Nで、新開発のプロセスが従来プロセスと同等の高い接合強度を得られていることを確認した。次にヒートサイクルをかけていくと、Auプロセスは120Nから低下していき、ヒートサイクル1000回では50N程度で、接合直後から半減する。一方、Auレスはんだスパッタはヒートサイクル1000回でも100N程度で、接合直後の接合強度をほぼ維持している。また、Au+Niレスはんだスパッタは、接合初期に対して50N弱まで下がり、従来のAuプロセスとほぼ同等の強度となっている。これにより、はんだスパッタは従来プロセスと同等かそれ以上の高い接合強度が得られることを確認した。

従来のAuプロセスやAuレスはんだスパッタでは、リフローによりNi接合層とはんだ層およびはんだ層とCuスタッドの界面にそれぞれSn-Ni合金、Sn-Cu合金が形成されるため、高い接合強度を実現している。また、Au+Niレスはんだスパッタでは、Ti層とはんだの界面にSn-Ti合金が形成されることで、従来と同等の接合強度を維持すると考えられている。

ヒートサイクル後の接合強度の劣化は、それぞれの界面で形状変化により歪み・応力を発生することから接合強度が低下する要因となっている。一方、Auレスはんだスパッタは、従来プロセスに比べて形状変化が少なく、界面に生じる歪み・応力も少ないため、接合強度の低下が抑えられていると考えられている。接合強度低下のメカニズムについては今後も引き続き考察していくという。

茅ヶ崎工場でサンプリングを開始

同社では、茅ヶ崎工場においてSRH-420のサンプリング機を用意し、はんだスパッタのサンプリング対応を予定している。新開発プロセス搭載のSRH-420の販売価格は約2憶円となっている。

今回開発したプロセスのうち、Auレスはんだスパッタは実現のめどが立っているが、Au+Niレスはんだスパッタは、現状ではNiまで削除すると十分な信頼性は確保できていない状態という。今回の開発では一般的な鉛フリーはんだを用いたため、今後は、はんだやTiバリアメタルを変えるなど、さらに開発を進めていく。Niもコストインパクトが高いため、将来的にはNiレスはんだスパッタの実用化を目指す。