ムーアの法則に沿った従来のスケーリングが急激に失速しつつある中で、業界全体でさらに進歩のペースを早める必要に迫られている。新しい半導体製造プロセスの開発と立ち上げを急ぎ、量産レベルに達してからも十分な歩留まりを確保しない限り、業界には技術と経済性の両面で大きな障壁が立ちはだかる。クラウド、AI、IoT、各種デバイス、さらには今後期待される夢のような発展にブレーキがかかりかねないのだ。

エンジニアというのは、世界が直面するあらゆる問題をテクノロジーが解決できると信じている。テクノロジーの未来の根幹に係わる問題をテクノロジーで解決できるか、と問われたら、迷わずイエスと答えたい。

欠陥検出と修正の課題について探るこの連載。今回で2回目となる。1回目は先進的半導体の製造プロセスにおいて欠陥を検出・修正する際の問題点を概観した。そして、業界がこれまで欠陥検出に用いてきたアプローチが従来ほどの効果を発揮しなくなってきた理由を3つ挙げた。

1つ目の課題は、半導体プロセス技術とデバイス構造の複雑化が急速に進み、対応が難しくなっていることである。業界で⼀般的に用いられている光学欠陥検出の手法は、状況が今よりずっとシンプルだった時代に開発されたものである。

現在では線幅がはるかに狭くなり、従来は微細なニューサンス欠陥に過ぎなかったものが、歩留まりに致命的な欠陥となる場合も出てきた。また、3D製造やマルチパターニングで用いられる多反復プロセスでは、わずかなばらつきが増幅されて原因不明のキラー欠陥が生じやすくなる。

2つ目はコスト増である。ウェハ1枚当たりのプロセス数は増加の一途をたどり、ハイエンドの光学欠陥検査装置のコストも高騰している。プロセスが複雑になり、ステップ数が増加しているので、本来なら検査ポイントも増やすべきところだが、1スキャン当たりのコストが上昇しているため、技術者は予算オーバーをおそれて検査数の削減を検討せざるを得なくなっている。

しかし、これら2点よりもさらに難しい課題がある。新しい技術ノードを速やかに開発・量産化して高い売り上げと利益を目指す上で避けて通れない最大の難関 -- それがノイズへの取り組みだ。

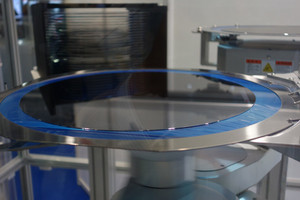

経時的に、光学欠陥検査装置の感度は、目覚ましく向上してきた。たとえば、今では300mmウェハ上に100万個もの欠陥候補を示したウェハマップを描くことが可能になっている。

しかし、こうした信号の大半は歩留まりキラー欠陥ではなく、単なるノイズに過ぎない。だが信号の量があまりに膨大で、プロセスのデバッグに多大な時間とコストがかかるため、フィルタリングアルゴリズムでデータセットを絞り込んでから処理せざるを得ない場合が頻繁に出てくる。

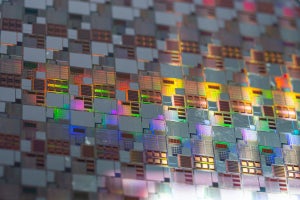

検査感度の向上のために大金を投じる一方で、意図的に結果をフィルタリングして分析されるデータの量を減らすことは矛盾しているように思える。フィルタリングをすることにより、ビッグデータをリトルデータ(少量のデータ)にしていることになる。先進的ノードではニューサンス欠陥と真の欠陥のサイズがほぼ重なるため、データセットが小さいと歩留まりキラー欠陥を見逃してしまう可能性が高まるのだ(図1)。両者は光学欠陥検査装置で見ただけでは区別がつかず、EUVリソグラフィの導入で形状の微細化が進むにつれて、この問題はさらに深刻化する。

さらに、アルゴリズムのインテリジェンスや適応力が不十分だと、最初のセットのウェハではうまくいったフィルタリングのスキームが、欠陥特性の変化を検出できず、キラー欠陥を見逃すことになりかねない。このようなシステムを過信して気を緩めると、大きなつけが回ってくる。

理想的なソリューションは、データを絞り込むのではなく、逆にビッグデータを生成する方向を目指すべきだ、とアプライド マテリアルズの研究陣は考えている。

極力多くのデータを収集・分析すること、何も見逃さないようノイズも含めた歩留まりデータのシグネチャー(特徴)をすべて捉えること。さらに、ブレークスルー技術を見つけ、特定のシグネチャーについて欠陥とノイズの割り出しが推論できるようになれば、何らかのシグネチャーを見つけて理解し、その知見をウェハマップ全体に素早く展開することが可能となる。

欠陥の候補すべてを迅速に網羅して分類し、同時にノイズを除去することで、対策を要する欠陥に的を絞った実用的なウェハマップが得られる。

これにより推測は排除され、フィルタリングされたデータの中に欠陥が隠れているのではないかとおそれる必要もなくなる。

現在、欠陥が疑われる箇所の分類には走査電子顕微鏡が用いられている。その1つであるアプライド マテリアルズの電子ビームレビュー装置「SEMVision」は、全世界のファブに広く採用されている。電子ビームレビュー装置は、欠陥の観察・分類、ならびにノイズと欠陥の識別に不可欠な、きわめて高い解像度を備えている。しかし、そうした高解像度でのウェハスキャンには時間がかかるため、通常は電子ビームレビュー装置を使用してウェハのごく一部だけをレビューすることが多く、ビッグデータの利用はこれまであまり実用的とは言いがたかった。

その状況を変えるには、高速の光学ウェハ欠陥検査と電子ビームの高解像度をうまく組み合わせる方法を見つけなければならない。

アプライド マテリアルズは、業界が半導体チップの性能、消費電力、面積あたりコスト、市場投入までの期間(PPACt)の改善に向けて新しいプレイブックの導入を進めている、という話を折に触れて紹介してきた。AI時代に沿った欠陥検出・修正を実現するためには、プロセスコントロールの分野にも新しいプレイブックを取り入れ、ハイエンドの光学欠陥検査の経済性を高めてリトルデータからビッグデータの世界に移行する必要があるだろう。

次回はその実現に向けたアプライド マテリアルズの取り組みを紹介する。

この連載はApplied Materialsが発行している英文ブログをアプライド マテリアルズ ジャパンが翻訳したものを一部修正して掲載しております。

著者プロフィール

Ortal YesodiApplied Materials

プロセス ダイアグノスティックス&コントロール、オプティカルディフェクトコントロール部

プロダクト マーケティング マネージャー

2013年Applied Materials入社。

イスラエルのネゲヴ・ベン=グリオン大学で電気・コンピュータ工学の学士号取得