山藤鉄工、日本原子力研究開発機構(原子力機構)、アート科学の3者は9月9日、製造現場の空気コンプレッサーと接続して、金属加工時のスポット冷却などのために利用されているボルテックスチューブを短縮・小型化と軽量化を達成すると同時に、冷却性能を向上させることにも成功したと発表した。

同成果は、原子力機構 原子力科学研究部門 企画調整室の呉田昌俊次長(同・イノベーション推進チームリーダーと同・福島研究開発推進チームリーダー(上級研究主席)兼任)、山藤鉄工、アート科学の共同研究による者。詳細は、原子力機構の研究開発報告書「JAEA-Research」に掲載された。

今回の共同開発における3者の役割は、山藤鉄工が開発計画策定・評価、試験実施、プロトタイプ開発。原子力機構が、研究開発手法の提案、研究開発の支援、JAEA-Researchで成果公開。アート科学が、乱流数値シミュレーションの解析条件の決定としている。

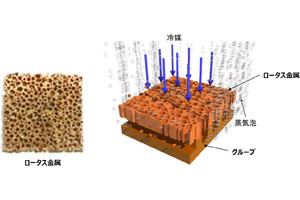

ボルテックスチューブは、エネルギー分離現象を発生する装置で、空気などの気体を流入させる入口、チューブ(管)の内部で旋回流(渦)を発生させる渦発生子、旋回流が流れるチューブ、低温と高温の気体が流れ出る2か所の出口、低温側出口の流量と高温側出口の流量との比率を制御するバルブから構成されている。従来型は、旋回流が流れるチューブは円管(単管)となっている。

金属などの切削加工時に加工品や工具の温度が上昇することで、品質の安定化の妨げや製造コスト増加の要因となっている。加工品や工具の温度上昇を抑えるための冷却装置としてボルテックスチューブを利用する場合があるが、従来型には冷却性能不足や「使いにくい」という現場の声があったという。

製造現場が求める冷却装置は、一般的な製造現場にある設備を利用しながら、低温空気を多く吹き出すシンプルで実用性の高い装置であることから、今回、3者は茨城県東海村のイノベーション創出事業を通じて、産官連携による開発チームを編成。冷却性能の向上を目的として、製造現場での「使いやすさ」にこだわった装置開発を進めることにしたという。