東北大学、山形大学、北海道大学(北大)、名古屋工業大学(名工大)の4者は11月24日、熱電変換材料として知られる「マグネシウムシリサイド(Mg2Si)ハニカム多孔体」の新規合成法を開発したことを発表した。合わせて、得られたMg2Siハニカム多孔体が、無機材料でありながら水や有機溶媒に浮くほど軽く、電気伝導率を保持したまま、1層のハニカム構造あたりの熱伝導率を11%低減できることも発表された。

同成果は、東北大 材料科学高等研究所の藪浩准教授(ジュニアPI・東北大ディスティングイッシュトリサーチャー)、東北大 多元物質科学研究所の山田高広准教授、山形大学の松井淳教授、北大 電子科学研究所の松尾保孝教授、名工大大学院 工学研究科 生命・応用化学専攻の前田浩孝教授らの共同研究チームによるもの。詳細は、米国化学会が刊行する科学雑誌「Chemistry of Materials」にオンライン掲載された。

発電所や自動車などの熱効率は40~60%程度といわれており、残りのエネルギーは廃熱として環境に放出されている。もし熱電変換材料を利用して直接これらの廃熱を電気に変換することができれば、熱効率の改善やCO2の削減につながると期待されている。そのためには、高効率かつ軽量でいて、資源的な制約のない化合物から形成された熱電材料が求められている。

これまでの熱電変換材料には、ビスマス・テルル系の金属間化合物を主に利用されてきた。しかしビスマスやテルルは希少な元素である。さらに、ビスマス・テルル系の熱電変換材料は密度が大きく(>7g/cm3)、熱電変換効率が最大となる温度が室温付近であるなど、産業廃熱や自動車などの高い廃熱を利用するには不向きだった。

それに対してMg2Siは、マグネシウムやシリコンという、資源として豊富な元素で構成されていることが大きな魅力だ。しかも軽量かつ最適温度は300℃程度と、まさに産業廃熱用に適した性能を持つ。ただしMg2Siは熱伝導率が高いため、変換効率が低いという大きな課題も抱えていた。

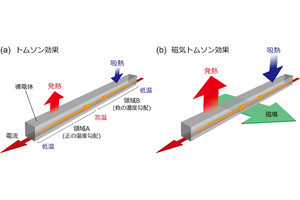

熱電変換材料の効率向上には、材料の電気伝導率を保ったまま、熱伝導率を低減することが重要だ。そのため、これまでは粒状のMg2Siを押し固めて加熱するなどして、多孔体化することで空気による断熱層を設けることで、熱伝導率の低下が試みられてきた。しかし、この方法では肝心の電気伝導率まで低下してしまうという、本末転倒的な問題が生じてしまっていた。熱伝導率だけを低減させることで変換効率を向上させるという、理想的な方法が求められているのである。

共同研究チームは、これまでの多孔体化に関する研究で、プラスチックポリマーの溶液を塗布し、高湿度の条件で乾燥・製膜することで、水滴を鋳型としたサブミクロンから数十ミクロンサイズの空孔が規則正しく形成されたハニカム膜が作製できることを見出し、その工業化プロセスの開発を進めてきた。またごく最近では、ポリマーハニカム膜に独自のプロセスでガラス(SiO2)膜をコートする技術を開発。表面物性の制御なども行ってきた。

今回の研究では、ガラスコートしたポリブタジエン(PB)ハニカム膜をマグネシウムと共にステンレスチューブ中に封入し、725℃でアニーリング(焼きなまし)を行うことでマグネシウム蒸気処理を行い、シリカコートPBハニカムをMg2Siハニカムに形状を保ったまま変換することに成功した。

詳細な化学分析が行われた結果、アニーリング温度が600~650℃ではシリカが還元されてシリコンとアモルファスカーボンが主に形成されること、725℃では主にMg2Siが形成されることが明らかとなった。そして形状観察の結果、どのアニーリング温度でも鋳型となるポリマーハニカム膜と同様の多孔構造が維持されていることも確認されたのである。

得られたMg2Siハニカムは、無機材料でありながら水や有機溶媒に浮くほど軽いことも判明。電気伝導率を保持したまま、多孔構造により6割以上の気孔率を持つことから、1層のハニカム構造あたりの熱伝導率を11%低減できることも確認された。

なお共同研究チームは今回の成果に対し、シリカコートPBハニカム膜は積層することも可能であるため、積層したMg2Siハニカムが形成できる可能性、および積層Mg2Siハニカムによる高効率で軽量な熱電変換素子の実現につながるものとしている。共同研究チームはまた、今回の成果のデバイス化を進めることにより、高効率で軽量な熱電変換素子による廃熱からのエネルギー変換を実現させることが期待できるとした。