SMT工程

最初のプロセスがSMTだ。プレーンな状態のマザーボードは、まずひとつ目の機械を通り、チップを実装する部分にハンダが印刷される。その工程は、まさに印刷機といった印象だ。これを通過すると、次はチップを実装していく工程。ハイスピードマウンタという機械によって、先ほどハンダを印刷した部分に秒間10チップという速さでチップが実装されていく。

機械の側面にはいくつものロールが装着されており、このロールに各種のチップが貼り付けられている。チップをストックするためのロールだ。ロールにも径の大小、幅の大小があり、それらはチップの大きさによって異なる。次に、オーブンのような加熱器でハンダを溶かし、マザーボード上にチップを固定していく(リフロー工程)。もちろん、一気に加熱してしまうとマザーボードが破損してしまいかねないので、まずは余熱を行った後、ゆっくり加熱しているとのこと。

こうしてチップが実装されたマザーボードは、ひとつひとつ穴あきシートを被せ、実装ミスが無いことを確認した後、次のプロセスへと回される。こうした穴あきシートによる確認作業は、製品の製造プロセスのなかで何度か、そのプロセス毎に異なるシートを合わせることで行われていた。また、実装されたチップを光学的にチェックする機械も用意されている。レンズがチップ上の刻印を読み取り、正しいチップであることを確認するという。

なお、SMTプロセスとは別に、同階ではコンポーネントの在庫管理やBIOSチップにデータを書き込む機械なども見学できた。

まず、ASRS(Auto Storage & Retrieve System)という機械が目を引いた。これは在庫の管理を行う機械。このシステムは現在、南平工場のみに導入されているもので、それもかなり早期に導入されたものと言う。自動倉庫とでも呼べばよいだろうか。カーゴが在庫を所定の位置に格納し、必要に応じて呼び出すことができる。

また、同様にAMKS(Automatic Material Kitting System)も在庫の管理を行うシステムだ。こちらが担当するのはコンポーネント。あのロール上のチップだ。製造を行う際には、決められた番号によって、正しいチップのロールが呼び出され、製造ラインの製品が変わった際には、所定の位置に戻すことで、ストックを管理できるという。また、コンポーネントにとって、最も重要な温度や湿度も管理されているという。

BIOSを焼く機械は、ロールから取り出されたBIOSチップをアームがピックアップし、所定の位置に載せると、書き込みが行われる。書き込み完了のマーキングを施された後、再度ロールに巻かれていく。かなりメカメカしい動きをしており、複雑な製造マシーンのなかにあって比較的仕組みがわかりやすい印象を持った。

DIP工程

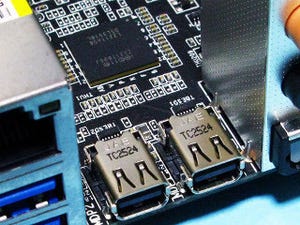

メモリソケットや拡張スロットなどの大きなコンポーネントは、ハンダの量が多いため、SMTプロセスではなくDIPプロセスで実装される。DIPプロセスでは、SMTよりも高い温度でハンダ付けが行われていると言う。

また、DIPプロセスと同じ階には手作業で組立を行なっている工員もおり、ヒートシンクの装着などが行われていた。およそここまでの過程でマザーボードとしては完成する。そしてその後、同じ階にあるTESTINGプロセスへと移る。

|

|

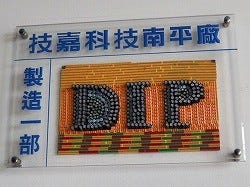

DIP工程階の入り口にあったオブジェ。よく見るとコンデンサやスロットで作られている。こうしたオブジェは各階にあった |

DIP工程ではメモリスロットや拡張スロット、インターフェースといった大型のコンポーネントが実装されていく。マザーボード毎にトレイに乗せられ、ズレが生じないよう専用工具で固定していく作業は人の手で行われていた |

次ページ:完成したマザーボードを"まな板"でテスト