TESTING工程

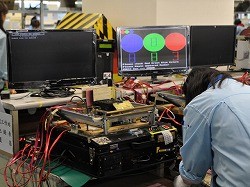

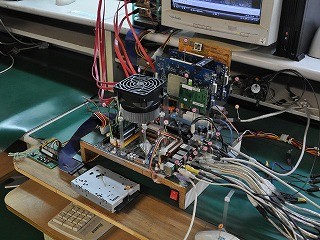

完成したマザーボードに対するテストは、なかなかユニークな仕組みで行われていた。オーバークロックやベンチマーク時に用いるような「まな板」の上にボードを置き、配線やメモリ等を装着。その後、開閉式カバーとでも呼べばよいだろうか、CPUクーラーや動作チェック用の拡張カードが装着された板をガシャンと載せ、その状態で通電、各種テストプログラムを実行する。

展示用として、従来のテスト機材も用意されていたが、こちらはCPUクーラーや各種カードを個別に装着していくものだった。カバー式のテストシステムにより、製品チェックにかかる時間が格段に短縮されたとのことだ。

PACKING

先のプロセスまでで完成したマザーボードは、PACKINGプロセスで付属品等を同梱され、製品パッケージになる。PACKING作業は、箱の組立が自動、その後の付属品の同梱作業は行員の手作業で行なっていた。

同梱品は、様々な製品が個別で異なることに加え、各地域毎に説明書なども異なってくるため、手作業の方が適しているとのことだ。この工程では、例えば聴覚障害者の方など、ハンディキャップのある方も働いているとのこと。そうした方の間では手話が用いられると言う。

梱包の終わった製品には、シリアル番号などの情報が記されたシールが付され、最終的にダンボールに詰められる。このダンボールにも、輸出先を示すシールが付されていた。ちょうど日本向けの製品も梱包されており、メインのシールにはCFD-GIGABYTEの文字、モデル名、カートンNo.など、そしてその横には、内部に梱包された10個分の製品シリアルが印字されていた。

日本の学校からの社会見学も

以上がマザーボードが製造、製品としてパッキングされるまでの見学内容だ。なお、今回の工場見学は、メディアとして入館したこともあり基本的に写真撮影がOKだった。

PC DIYメーカーでも、工場見学となると撮影不可と言うことも多いが、GIGABYTEの場合、品質に対する姿勢を見て欲しいとのことで、許可していると言う。また、台湾はもちろん外国の学校見学でも、工場見学を実施していると言う。ちなみに今回の見学の直前にも、日本の高校の学生たちが実際に工場見学をしたと言う。

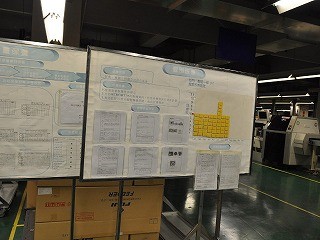

言葉の壁もあるだろうが、もちろんラインの流れを止めてはならないこともあり、従業員はかなり勤勉で、撮影にも動じなかった。また、各所に置かれたホワイトボードには、目標、改善といったキーワードが掲げられていた。詳しくは読めなかったが、これが冒頭のCIPという仕組と思われる。

こうして見ると、言語の違いはあるものの、日本企業の製造ラインとも似ている。また、各所でのチェック工程が想像よりもずっと多く、南平工場が掲げる「品質」という標語をしみじみと体感することができた工場見学だった。