JFEスチールが Microsoft Power Platform を活用した現場起点の DX の取り組みをスタートさせています。JFEグループでは第7次中期経営計画において、DX 戦略の推進を掲げています。その一貫として、2021 年 10 月に、基幹工場である西日本製鉄所/倉敷地区の製鋼工場で利用する転炉設備の「異常報告アプリ」を開発。このアプリの特徴は、ユーザーの声を取り入れながら、現場と IT が一体となってユーザー中心の開発を行い「現場が本当に使えるアプリ」を作り上げたことです。

現場の業務改善と DX 推進を目指し、Power Platform を活用

「常に世界最高の技術をもって社会に貢献します」という企業理念と「挑戦。柔軟。誠実。」を行動規範に、独自性や機能性の高い鉄を製造し社会に提供する JFEスチール。2003 年に川崎製鉄と日本鋼管(NKK)の経営統合により誕生した同社は、粗鋼生産量 2396 万トン(2020 年度)、連結従業員数 4 万 5797 名(2021 年 3 月末)、売上高 2 兆 2552 億円(2020 年度)という規模で事業を展開する、日本を代表する企業のひとつです。

同社は、主要製品として薄板、厚板、形鋼、棒鋼、鋼矢板・レール、電磁鋼板、線材、鋼管などを手がけ、生産体制として「2 大製鉄所+ 2 製造所」の高効率な生産体制を敷くことが大きな特徴です。2 大製鉄所とは、敷地面積約 2510 万平方メートル(東京ドームの約 550 倍)で世界最大の規模の製鉄所のひとつである「西日本製鉄所」と、国内最初の民間製鉄所として設立された京浜地区と、戦後初めて銑鋼一貫製鉄所として建設された千葉地区からなる「東日本製鉄所」です。また、2 製造所は、世界有数のパイプの品揃えを誇る鋼管専門の製造所「知多製造所」と、特殊鋼・普通鋼の棒鋼・線材・バーインコイルを製造する「仙台製造所」となります。

同社では、JFE グループの第 7 次中期経営計画に沿って事業を展開しており、具体的な目標として、2050 年のカーボンニュートラルの実現や、国内鉄鋼事業における量から質への転換と世界トップレベルの収益力の追求に取り組んでいます。特に、世界トップレベルのコスト・品質競争力の確保に向けて、新技術導入や生産効率や歩留の改善、労働生産性の飛躍的向上等を図るための施策としてデジタルトランスフォーメーション(DX)推進にも力を入れています。IT改革推進部 舩越 健一 氏はこう説明します。

-

JFEスチール株式会社 IT改革推進部 舩越 健一 氏

「DX 戦略を推進し、競争力の強化を図っていくためには、デジタル技術を活用した製造基盤の強化が欠かせないと考えています。製造現場では、情報の管理やコミュニケーションに紙や電話などのアナログ技術を利用するシーンも多く、それによって現場の業務効率を妨げられたり、認識の齟齬が生まれたりするシーンが多くありました。そこで、スマートフォンやアプリを使ってデータをアナログからデジタルに変換し、現場主導でのデジタル変革に取り組んでいこうとしたのです」(舩越 氏)。

現場主導のデジタル変革のためのツールとして JFEスチールが採用したのが Microsoft Power Platform(以下、Power Platform)でした。Power Platform はローコードでの業務アプリ開発が可能な Power Apps、ワークフローを手軽に自動化できる Power Automate、データ解析を簡単に行える Power BI、チャットボットをノーコードで作成できる Power Virtual Agents で構成されたプラットフォームです。

「転炉」設備の水漏れや異音などの「異常報告」に課題

Power Platform の適用対象となったのは、西日本製鉄所の「転炉」と呼ばれる設備における情報管理業務です。転炉は、炉内に融けた銑鉄を注ぎ込み、酸素を吹き込んで炭素を取り除き溶鋼へと精練する設備であり、上流の製造プロセスにおける最重要設備のひとつです。

「設備管理を担う組織は大きく『操業』『保全』『企画・管理』という 3 つに分かれます。操業系は製鋼工場や熱延工場など操業を担うグループ、保全系は機械系の保全を担う設備部や電気系の保全を担う制御部などで構成するグループ、企画・管理は、総務や経理部や営業部、IT改革推進部などで構成するグループです。転炉の情報管理においても、各グループが連携して無駄なくコミュニケーションを取ることが重要ですが、改善の余地があると感じていました」(舩越 氏)。

課題を抱えていた業務のひとつが、設備異常の報告業務でした。従来から、設備に何らかの異常が発生すると、操業を担う製鋼工場の担当者らがそれらを発見し、詳細を異常報告書などの紙媒体で起票。続いて関係者の承認をもって、保全担当の設備部に伝えるということが行われてきました。しかし、紙での連絡は操業部門と保全部門間で回覧・送付し合うため連絡スピードが遅く、操業-保全間での処置優先順や補修進捗状況に認識違いが発生しやすかったのです。倉敷地区 製鋼工場で保全担当を担う高橋 和直 氏はこう説明します。

「設備異常は、製鋼設備室全体は 1 日 20 件ほど、転炉職場の場合は月 30 件ほどです。つまり、1 日 1 件は何らかの異常が起きていることになります。例えば、配管に穴が空いて水が漏れたり、設備から異音がしたりといった異常があると、現場の担当者は、その場で異常箇所を直します。ただ、大きなトラブルに発展しかねない異常は担当者レベルで判断せず、情報共有して各部署の判断をあおぎます。その際にスムーズに情報を共有してすばやい判断が求められるのですが、紙の場合はどうしても遅れが発生していました」(高橋 氏)。

紙媒体での報告の弊害について、倉敷地区 製鋼工場を統括する森 稔 氏はこう説明します。

「異常の多くは、業務後に工場内詰所に戻って報告書にまとめます。報告書を上位者が確認する作業もあり、操業から保全担当に報告されるまで 3 ~ 5 日かかることもありました。副工場長や工場長など忙しい立場の人間の承認を待つ場合は、その分時間がかかることもあります。また、異常が発生したことを忘れたり、内容を間違えて報告したりといったことも起こり得ます。実際、過去には、判断の遅れによって事態がよけいにひどくなったり、大きな事故につながりかねなかったりしたケースもありました」(森 氏)。

操業、保全、企画、IT がスクラムを組みアジャイル開発を推進

紙を中心とした情報共有の仕組みには、文章に頼るため情報量や正確性に課題があることや、情報の最新化が難しいこと、写真などによる情報伝達ができないといった課題があります。また、電話やメールベースのコミュニケーションでは、情報が分散し記録として残しにくいこと、履歴の管理ができないといった課題があります。こうした課題を解消するために取り組んだのが、Power Platform を活用した情報共有基盤の整備とコミュニケーション基盤の整備だったのです。

Power Platform の採用に至った経緯について、設備部 開発設計室 富永 健一 氏はこう説明します。

「設備部では、保全のための基幹システムである保全システムの運用管理や、保全に関連するさまざまな業務の効率化に向けた取り組みを実施しています。基幹システムのデータを Microsoft Excel(以下、Excel)のマクロで処理して現場での業務改善につなげるといった取り組みにも力をいれてきました。そうした経緯から、情報共有基盤とコミュニケーション基盤を整備するうえでは、現場の声を聞き、現場のニーズを拾い上げながら自分たちで管理できるような仕組みが重要だと思っていました」(富永 氏)。

折しも JFEスチールでは、Microsoft 365 の全社導入を経て、現場でスマートフォンや Microsoft Outlook、Microsoft Teams(以下、Teams)の利用が浸透しはじめていた時期でした。設備部で、Excel マクロの作成も担ってきた小松 典子 氏はこう振り返ります。

「設備部では、在庫管理や予実管理など 30 本近い Excel マクロが動いています。現場の求めに応じて新しい Excel マクロを作成して対応することもあります。ただ、スマートフォンでの操作や、Teams との連携が難しいため、操業系の業務改善には何か新しい仕組みが必要だと感じていました。そんなとき、IT改革推進部が企画した Power Platform を体験する会に参加する機会を得ました。そこで、Power Platform はスマートフォンとの親和性が高いアプリを自分たちで作成して改善できる、Excel マクロに変わる新しいツールだと実感できたのです」(小松 氏)。

体験会は「App in a Day」と呼ばれる、マイクロソフトが実施する Power Platform の教育プログラムです。その後、舩越 氏、富永 氏、小松 氏が主なアプリ開発メンバーとなり、ユーザーの立場で製鋼工場の森 氏、高橋 氏に参画してもらい、開発がスタートしました。さらに JFEグループの情報システム会社である JFEシステムズから、Power Platform 事業を担当する鈴木 伸彦 氏と中田 恭平 氏が開発サポートメンバーに加わりました。

4 つの機能を備えた「異常連絡アプリ」を約 3 カ月で開発

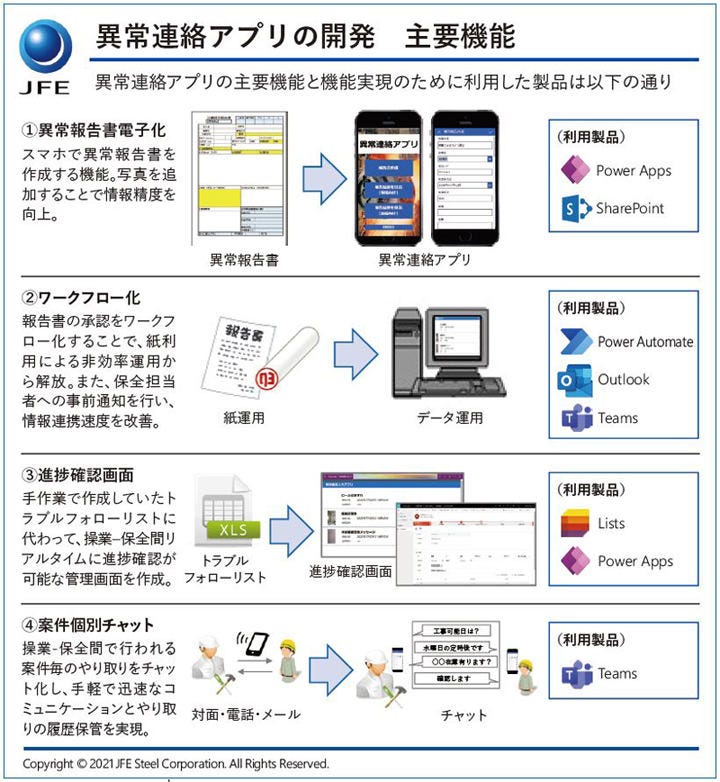

Power Platformで開発したのはスマートフォンや PC で利用できる「異常連絡アプリ」です。機能として、1. 異常報告書の電子化、2. ワークフロー、3. 進捗確認、4. 個別案件チャットの 4 つを備えます。

「1. 異常報告書の電子化」は、その場で異常報告書を作成する機能です。スマートフォンのカメラで写真を撮影して報告する機能も備えます。「2. ワークフロー」は、報告書の承認をワークフロー化する機能です。紙での運用における手間を削減し、保全担当者への事前通知も実施できます。「3. 進捗確認」は、これまで操業-保全間で共有していたトラブルフォローリストに代わるリアルタイムの進捗確認機能です。「4. 個別案件チャット」は、操業-保全間で行われる案件ごとのやり取りをチャット化し、手軽で迅速なコミュニケーションとやり取りの履歴保管を実現する機能です。

「設備部、製鋼工場、IT改革推進、JFEシステムズからそれぞれメンバーが集まって、1 週間で 1 回、2 時間の開発を 2 回行なうという作業を繰り返し、3 カ月でリリースしました。メンバーにはアジャイル・スクラムのような方法論はあえて意識させないようにし、参加メンバーが試作品を見てそれぞれ意見を述べ、少しずつ改善できるように努めました。実際に使ってみて、Power Platform はローコードツールとして利用者目線のアプリが簡単に作成できることがメリットだと感じます。技術的に分からない点があれば、JFEシステムズに解説してもらい、ライセンスやサービスの活用方法などはマイクロソフトからアドバイスをいただきました。結果、大幅な追加予算をかけずに自分たちの手で使いやすいアプリを開発することができました」(舩越 氏)。

当初は Microsoft 365 E5 に付属する無償版を用いて開発し、機能が仕上がったところで、内製化アプリ開発のため有償化に移行。正式リリースは 2021 年 10 月で、現在、倉敷地区/製鋼工場の約 30 名が利用しています。JFEシステムズの中田 氏と鈴木 氏は、Power Platform の良さについてこう話します。

「Power Platform は Microsoft 365 との連携性が高く、クラウドのメリットを生かしやすいサービスです。SIer がどんな機能をどう使えば課題を解決しやすいかというサポートに徹することで、ユーザー中心の開発を推進しやすくなるツールだと思います」(中田 氏)。

「簡単に画面を作ってその場で修正できるため、スピーディーに開発でき、ユーザーが開発に専念することができます。内製化に向けてアジャイル開発に取り組む事例も増えてきており、ローコード・ノーコードツールのひとつとして活用しやすいツールです」(鈴木 氏)。

報告書作成・回答作業などの作業時間が 1 件あたり約 20 分短縮

こうした繰り返し開発による成果を示すエピソードとして、高橋 氏は、現場にとって使いやすい画面と機能を実装できたことを挙げます。

「現場目線で見るとどのくらい緊急性があるかが重要であり、異常報告 No.や設備管理コードなどは二の次です。ところが画面上では当初、異常報告 No.が最初に表示されるなど、現場にとって必要のないデータの優先度が高く表示されていました。また、すばやく登録したいので、登録したときに表示される『登録しました』といったメッセージはできるだけ速く消えてほしい。そのような要望を出すとすぐに修正してくれたことで、現場が本当に使えるアプリができました」(高橋 氏)。

森 氏は、業務効率とスピードを上げるために、運用の見直しを含めたプロセス改善ができたことも重要だったと指摘します。

「報告書を作成するために写真が撮れるようになったことに加え、アプリ開発にあわせてワークフローを見直したこともポイントです。ワークフローでは、最低限必要な承認のみで進め、関係者は後から確認メッセージを伝えるような運用に変えました。運用プロセスの見直しを提案すると、それに従ってアプリをあっという間に直していただきました。みんながそれぞれに好感を持ちながら開発を進めることができたことは大きなメリットでした」(森 氏)。

アプリ提供による具体的な成果としては「報告書作成・回答作業などの作業時間が 1 件あたり 20 分程度短縮できた」「操業側で補修計画が進んでいるかの確認が可能になった」「スマートフォン上で全員が異常を共有できるようになった」「過去の異常報告や回覧中の報告を確認しやすくなった」「過去の処置方法を見ることで説明が早くなる」「対応の見落としが減り、大きなトラブルへの発展が抑止できる」など、複数が挙げられます。

また、アプリ開発のあり方が変わったことで「予算をあらためて申請しなくても自分たち自身で開発の企画を立てて実行できるようになった」(富永 氏)、「あらかじめ予算と仕様をしっかり決めてスタートする必要がなく、スタートしたあとに柔軟に変更できるようになった」(小松 氏)ことは大きなメリットだといいます。

アプリの進化を止めない体制づくりとさらなるアプリ開発に取り組む

舩越 氏は、ローコード・ノーコード開発や現場目線で開発の内製化を実現できる Power Platform について、こう評価します。

「画面は Microsoft PowerPoint と同じような感覚で作成できますし、ロジックはあらかじめ用意されている関数を組み合わせるだけで作成できます。また、アプリの実行にコンパイルなども不要なため、トライ&エラーによる開発がスムーズに実行できます。ブラウザで開発するため専用ソフトも不要ですし、クラウド上で管理できるため、作成したアプリの管理も可能です。エンドユーザーコンピューティングでは、作成したアプリが管理できず、ガバナンス上の問題が出ることがありますが、そうした心配もないと思います。また、プログラミングの知識がない人でも半日~ 1 日の講習を受けることで使い方を習得できるので、全社的な利用拡大がしやすいとも感じています」(舩越 氏)。

倉敷地区の転炉設備における異常報告アプリがよいスタートを切ったことで、他の設備や他の地区でも利用できないか、社内から問い合わせが増えているといいます。舩越 氏は次のように、現状の課題と今後の展望を述べます。

「今後の課題としては、今回開発したアプリの進化を止めないようにするための体制づくり、新機能のキャッチアップと情報展開、現行システムとの連携を検討しようとしています。また、今後は、他工場への展開に向けて魅力あるサンプルアプリを制作していきます。例えば、製品の品質確認や、外観検査を行なうアプリなどです。また、ローコードでアプリ開発を行う市民開発者の育成にも取り組んでいきたいと考えています」(舩越 氏)。

Power Platform を活用したアプリ開発は、データのデジタル化やDX の取り組みの一環であり、今後は積極的なデータ活用(データドリブン)により、競争優位の獲得を目指します。マイクロソフトは、そんな JFEスチールの DX を今後も支援していきます。

[PR]提供:日本マイクロソフト