どんなウェポン・システムの分野にもいえることだが、研究開発・試験・評価(RDT&E : Research, Development, Test and Evaluation)に際して、コンピュータによるモデリングとシミュレーションを活用する場面が増えている。昔なら模型、あるいは実物を作って試していたものを、コンピュータ上で済ませてしまおうというわけ。

検討段階でのモデリング&シミュレーション

戦闘機に限らず、新しいウェポン・システムを生み出そうとする場面では、まず運用構想を策定したり、要求仕様の具体的な数字を決めたりといった作業が必要になる。この段階ですでに、モデリングやシミュレーションといった手法は関わってくる。

現実の問題を数理モデルに置き換えて検討を行い、意思決定を支援するオペレーションズ・リサーチ(OR)という手法があり、軍事分野では第二次世界大戦の頃から使われるようになってきた。イギリスでは、船団護衛や対潜戦、あるいは防空といった分野に応用例が見られる。アメリカ海軍では、戦力展開、訓練、補給整備、防空(特攻機への対処も含む)といった分野でORを活用したという。

では、こうした考え方を戦闘機の開発に応用すると、どうなるか。例えば、彼我の戦力構成、長射程ミサイルによる遠距離交戦と短射程ミサイルによる近距離交戦の比較、地理的状況を考慮に入れた最適な戦力配備、といった分野で、モデリングを行い、さまざまなパラメータを投入してシミュレーションを行う。それにより、最適解(またはベストな妥協点)を見つけ出せるかもしれない。

戦力構成は所要機数に影響するし、戦力配備は航続性能の要求値を出す場面で影響する(交戦エリアが基地から遠ければ、航続距離が長くないと届かない)。遠距離交戦と近距離交戦の比較は、機体の飛行性能に関する要求や、兵装搭載に関する要求に影響する。

ただ、数式化してモデリングできる分野はよいが、人間の心理が大きく関わる分野になると、忠実なモデリングやシミュレーションは難しくなると思われる。実戦では「敵の指揮官はこう反応するだろう、と思ったら大外れになった」という事例がいくつもありそうだ。

研究開発とモデリング&シミュレーション

実機の開発にかかった後で、モデリングやシミュレーションが関わってくる分野もまた、いろいろある。

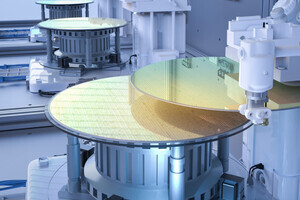

わかりやすいところでは、風洞試験がある。模型を造って風洞に入れて、実際に風を当ててテストする代わりに、形状に基づくコンピュータ・モデルを作り、その表面を流れる気流もコンピュータ・モデルを作り、計算処理によって検証する。いわゆる、数値流体力学(CFD : Computational Fluid Dynamics)に基づく解析である。

機体そのものの設計だけでなく、兵装分離試験でも同様のプロセスが関わってくる。一般にはあまり知られていないかもしれないが、戦闘機が搭載するミサイルや爆弾を投下するプロセスは、RDT&Eの過程で入念に検証されており、そこで問題ないことを確認できた兵装しか搭載できない。もちろん、搭載する場所や数も同様である。

なぜか。飛行中の機体から兵装を分離・投下するのだから、当然、空力的な問題が関わってくる。兵装が意図した通りに分離してくれなかったり、分離はしたけど気流に流されて機体に接触してしまったり、ということでは使えない。それをいきなり実機で試すのは物騒すぎる。

ただし、風洞試験では縮小模型を使わざるを得ないから、再現性がいかほどかという問題は残る。CFDでも、ベースとなる数値モデルや計算式が適正かどうかという問題がついて回る。

結局、最後は実機・実物による試験を行うのだが、そこに行き着くまでの検討段階でさまざまな案を試行錯誤するとか、リスクの検証・低減を図るとかいう場面では、風洞やCFDによる試験が欠かせない。

したがって、モデリングやシミュレーションの能力を持っていないと、戦闘機の開発ひとつとっても余計な経費や時間や人手が求められ、かつリスクが増えることになる。こうした能力は、機体の開発より先に実現しておかなければならないものの1つである。

-

F-35の機内兵器倉から誘導爆弾を投下する際の空力的な影響を、風洞試験で検証しているところ。ただし裏返しの状態でテストしているが、後方からアームで支えた爆弾の模型が実際の弾道通りに動けば目的は達せられる 写真 : USAF

設計におけるモデリング&シミュレーション

また、機内のスペースの取り合いを検討する場面でも、これまたコンピュータ・モデルが出てくる。もともと、スペースに余裕がたんまりある飛行機というのはあまり聞かないが、ステルス機では、機内のスペースの取り合いはますます厄介な問題となる。

ステルス機では機体形状が先に決まってしまい、しかもそれは曲面や斜めの部分が多い、内部空間確保の見地からすると効率が悪そうな形だ。おまけに、機内兵器倉を設けなければならないので、それが大きな場所をとってしまう。

だからといって、整備性を蔑ろにすることもできない。整備性が悪ければ整備に手間がかかり、可動率が低下してしまう。だから、機内に設けた機器や配管・配線類へのアクセス、あるいはそれらの脱着がスムーズにできる設計が求められる。

実際、フォートワースの工場で作りかけのF-35(!)を見せてもらった時に、機内にさまさまなアイテムがぎっしり詰まっている様子を目の当たりにしている。これの内部空間における取り合いを設計するのは大変だっただろうなぁ、と思わされた。

しかし一方で、重要な電子機器が収まっている区画へのアクセスに配慮している様子も見て取れた。いちいち踏み台を用意したり、不自然な姿勢をとったりしなくても、地上に立った状態で自然にアクセスできることは、整備性の観点からすると重要だ。

スペースの取り合いやアクセス性の検証、視界の検証などを行う場面では、木材で実大模型(モックアップ)を作る方法が用いられてきた。だが、それだと試行錯誤の手間が増えるし、普段は出番がない木工職人を見つけてこないと模型を作れない。モノがモノだけに、情報保全を考えるとホイホイと外注する訳にもいかない。

その点、3次元CADを活用したモデリングの活用なら、コンピュータの中で話が完結するので具合がよい。なにも航空機に限らず、さまざまな業界で用いられているソリューションである。ダッソー・システムズの「3Dエクスペリエンス」を紹介した拙稿が、その辺の話については詳しい。

著者プロフィール

井上孝司

鉄道・航空といった各種交通機関や軍事分野で、技術分野を中心とする著述活動を展開中のテクニカルライター。

マイクロソフト株式会社を経て1999年春に独立。『戦うコンピュータ(V)3』(潮書房光人社)のように情報通信技術を切口にする展開に加えて、さまざまな分野の記事を手掛ける。マイナビニュースに加えて『軍事研究』『丸』『Jwings』『航空ファン』『世界の艦船』『新幹線EX』などにも寄稿している。