新興国の経済発展のスピードは速い。安価な人件費に魅かれて自国ではなく新興国に工場を建設した先進国の企業にとって、その魅力は年々小さくなっている。ある調査によれば、この10年間で東南アジア新興国の人件費は50%~150%上昇している。海外進出したものの経営が苦しくなり撤退を検討している企業のほとんどが「人件費の上昇」を理由にあげている。

しかし、新興国の人件費の上昇は新興国の経済発展と表裏一体であり、市場の成長、工業基盤の整備、労働者の教育水準UPというプラス面もある。海外進出した企業がそれのメリットを享受できていないのは何故か? 日本国内で優れたものづくり力を有しながら、海外ではそれを活かせないのは何故か?

「インダストリー4.0」や「スマートファクトリー」は、このようなグローバル化の状況を背景とした「先進工業国の新しい競争戦略」である。工場全体をデジタル化することにより、グローバルに展開された工場をあたかも手元にあるかのようにマネジメントし、オペレーションすることを目指している。その中では、製造現場でのさまざまな事象やその分析にもとづく知識・ノウハウもデジタル化(暗黙知の形式知化)され、グローバルで共有・活用される。

「インダストリー4.0」はその早期実現を目指し、当初から「オープン・クローズ戦略」を採用している。つまり、複数の企業で共通化できる部分では、情報を開示し、積極的に共同研究・標準化を進めるオープン戦略をとる。国もこれを積極的に支援する。一方、各企業が優位性を発揮できる部分(コア領域)では、各企業が独自に取組み情報を囲い込むクローズ戦略を採用する。

我々が、自社の製造プロセスにイノベーションを起こし、ものづくり力の向上を目指す場合にも、このオープン・クローズ戦略に基づいたターゲットと戦略の整理が役立つ。つまり、まず自社にとってオープン戦略をとるべき非コア領域とクローズ戦略を取るべきコア領域を切り分ける。

非コア領域では情報を収集し、他社が開発・商品化したサービスを積極的に活用していく。また必要であれば他社との共同開発、共同での実証実験を行う。

一方、競争相手しか取り組まない領域や自社が優位性を発揮できる領域はコア領域である。他社の支援は期待できないし、自社の強みとして深堀りすべき領域であるから、自社で徹底して取り組む。

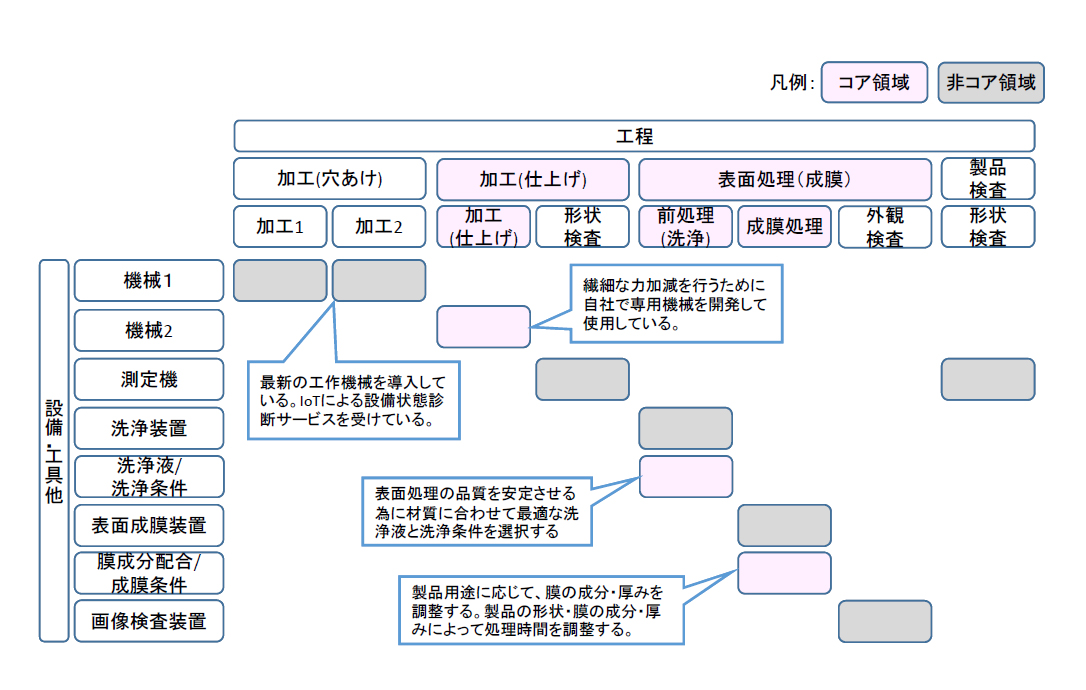

このコア領域の切り分けは、加工設備や工程といった単位ではなく、より細かい切り口で検討することが重要である。例えば以下の図の例では、表面処理(成膜)工程を、成膜処理工程だけでなく、前処理(洗浄)を分けて分析している。さらに前処理で使用する装置と別に洗浄液/洗浄条件(時間、回数)も切り口にしている。これによって、自社が独自の知識・ノウハウを蓄積している部分がより明確になり、自社の注力すべきコア領域を過不足なく決めることができる。

次に、コア領域において、何にどのような順番で取り組んでいくかを検討しなければならない。世の中では、IoTとAIを組み合わせた設備状態監視や加工状態監視による品質ロスの低減や設備ダウンタイムの短縮といった取り組みが毎日のように紹介されている。このような個々の成果をヒントにした検討も可能と思われるが、本稿ではコア領域とされた工程(プロセス)全体のものづくり力向上を目指す視点から、熟練生産技術者・作業者の目線で製造プロセスを整理してみたい。ここでは、例として金属製の部品にドリルで穴を開ける工程を例として考えてみよう。

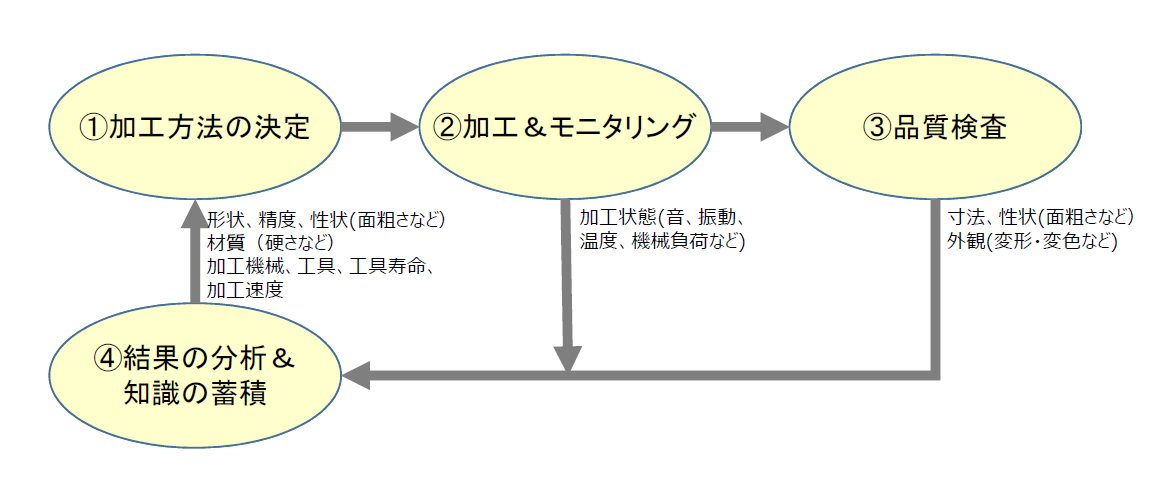

例えば、熟練作業者の日々の作業の基本的なプロセスは、(1)加工条件の決定、(2)加工&モニタリング、(3)加工後の検査、(4)結果の分析&知識の蓄積((1)へのフィードバック)となる。

- 加工条件の決定:加工形状・加工精度(寸法、位置)・加工性状(加工した部分の面の粗さ)、加工する金属の材質(硬い、もろいなど)などから、加工する機械、加工するドリルを選び、加工のスピードを決定する。熟練作業者は、これまでの経験をもとにこれらの複雑な判断を瞬時に行う。さらには、加工時の状態(音、振動、温度)や加工後の部品の性状(例えば、面粗度や変色など)も頭の中にイメージができている。

- 加工とモニタリング:決定した加工条件で加工を行う。このとき、加工状態が頭の中にあるイメージと同じか否かを比較しながらモニタリングしている。音が大きい、振動が大きい、煙や火花が出ているなど頭の中のイメージとの差が大きければ、異常と判断して加工を中止する。

- 加工後の検査:加工後の検査で、加工形状・加工精度・加工性状をチェックする。

- 結果の分析&知識の蓄積:異常が発生した場合はもちろんであるが、品質検査で合格であってもイメージした仕上がりでなければ、その原因を考え、よりよい加工条件を探る。

この例でわかるように、製造プロセスにおけるものづくり力の源泉は「熟練者が現場で経験をつんでいく、暗黙知の獲得・蓄積・活用のフィードバックプロセス」にある。よって、製造プロセスのイノベーションの大きな目標は、「フィードバックプロセスをデジタル化して、知識の獲得・蓄積・活用をグローバルで実現する」ことである。

フィードバックプロセスをデジタル化するといっても、最初から、加工状態に関するすべてのデータを収集する必要はない。工作機械の場合であれば、品質の良し悪しにつながる振動・加工負荷(電力)だけから始めてもよい。加工条件と加工状態と加工結果を相互に照らし合わせられる形でデータを収集し、その分析から新たな知識を獲得したり、過去の知識を修正したりしながら、知識を蓄積していく仕組みを作り上げることこそが重要である。仕組みが出来た後に、使用する情報(データ)を増やしながら、さらなる熟練化を目指せばよいのである。

この「フィードバックプロセス」の重要性を踏まえ、AIを活用してプロセスモデルを自律的に改善にしようという取り組みも始まっている。NTTデータと三菱重工航空エンジンは、航空エンジンブレード製造工程に、AIを活用した分析オペレーション自動化フレームワーク「AICYCLE」を組み込んだ共同実験を行い、不適合品の早期発見と工程改善における効果を実証している。

最後に、蛇足ながら、もちろんデータの少ない初期の段階においても相当の投資効果をあげることは十分可能である。"現場作業者の熟練度に依らず"加工状態の異常(想定と異なる状況)を検知することで、不良品の発生や機械故障を未然に防ぐことが可能となる。ある工場の試算では、生産性が5%~10%UPするという。皆さんの工場ではいかがだろうか。

忙中閑話

医療現場におけるデジタル化にも目覚しいものがある。

昔、健康診断では、心電図の記録にペンレコーダーが使われていた(皆さんは、ペンレコーダーをご存知だろうか? 記録紙が右から左へ送られているところにペンが上下に動いて、心臓が脈打つ波形を記録していくという仕組みの機械である)。

現在は、測定したデータはデジタル化され、波形はコンピュータに記録される。紙もペンも不要である。

工場でも、昔は"機械の鼓動(振動や機械にかかる負荷)"の測定に、ペンレコーダーを使用していた。紙とペンの世界であった。ペンレコーダーの欠点は、うっかりすると途中で記録紙がなくなってしまうことである。付きっきりで記録紙を交換しないといけない。

来る日も来る日も現場で機械に付ききりでデータを取っていたあるエンジニア。1週間後に体調を崩して病院へ。そのエンジニアを診察したお医者さん曰く、「膀胱炎ですね。若い男性には珍しい病気ですね。どうして、病気になるまでトイレを我慢したのですか?」。

「…」。

著者プロフィール

杉山成正(すぎやましげまさ)株式会社NTTデータ グローバルソリューションズ

ビジネスイノベーション推進部

ビジネストランスフォーメーション室

サプライチェーン担当

略歴

1963年京都府生まれ

神戸大学工学部大学院卒。中小企業診断士

メーカにて生産管理・生産技術・設備技術・新規事業企画等の業務に携わったのち、日系情報システム会社にてシステムコンサルタントに。

その後、外資系コンサルティングファーム、日系コンサルティングファームにてプロジェクトマネージャー、ソリューションリーダー、セグメントリーダーを歴任。

製造業における経験を活かし、業務改革、ERP/SCMシステム構築を中心に取組んでいる。