ソニーのオーディオ・ビジュアル製品(AV製品)などの高機能製品に使われる“リニューアブルプラスチック”。その製造に関わるグローバルサプライチェーンを、ソニーや三菱商事、ENEOS、東レなど、5つの国・地域にわたる14社が共同構築した。この各種プラスチック素材は、ソニーが今後グローバル展開する製品への採用を予定している。

-

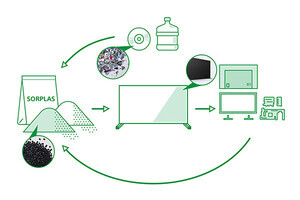

今回共同構築したサプライチェーンの全体像。(1)Nesteがリニューアブルナフサを製造 (2)出光興産がリニューアブルスチレンモノマーを製造 (3)Formosa Chemicals & Fibreがリニューアブルポリスチレン樹脂を製造 (4)SK Geo Centricがリニューアブルパラキシレンを製造 (5)ENEOSがリニューアブルパラキシレンを製造 (6)Hanwha Impactがリニューアブルテレフタル酸を製造 (7)Toray Advanced Materials Korea Inc.がリニューアブルPET樹脂と原反を製造 (8)三井化学がリニューアブルビスフェノールA を製造 (9)CHIMEIがリニューアブルポリカーボネート樹脂を製造 (10)ADEKAがリニューアブル難燃剤を製造 (11)Qingdao Haier New Material DevelopmentがリニューアブルポリカABS 樹脂を製造 (12)成形メーカー (13)ソニーがデザイン・製品化

リニューアブルプラスチックは石油ではなく、再生可能なバイオマス資源を原料にしたプラスチックのこと。

今回の取り組みは、リニューアブルプラスチックの導入を通じて、化石資源由来のバージンプラスチックの使用量ゼロをめざすソニーが、三菱商事と新たに立ち上げた共同プロジェクト「Creating NEW from reNEWable materials」の一環として、サプライチェーン各社との連携を実現した。

AV製品の製造において、原材料から製品までのサプライチェーン全体を可視化し、量産規模で原材料をバイオマス原料に転換するのは、これが世界初だという。ソニーと三菱商事、サプライチェーン各社は、AV製品などの高機能製品向けに、リニューアブルプラスチックの導入を今後も継続して積極的に進めていくとしている。

一般的に、AV製品をはじめとする高機能製品は、使われるプラスチックの種類が多岐にわたる。そのためサプライチェーンが複雑で、原料から製品化までの流れをすべて可視化して一元管理することが難しかった。

さらに、高い難燃性や光学特性などが求められる部品は、マテリアルリサイクル(使用済みプラスチックを粉砕・洗浄・溶融などの物理的処理によって再びプラスチック原料に戻し、新しい製品に再利用する方法)によって製造された再生プラスチックへ全面的に置き換えることが難しい。このため、化石資源由来のバージンプラスチックを削減する現実的な方策がないことも課題だった。

こうした課題解決に向け、今回14社の協力の下でサプライチェーンを可視化。複数種類のプラスチックについて、バイオマス原料を出発点とするサプライチェーンを、マスバランス方式を用いて新たに構築した。これにより、従来と同等の品質を維持したリニューアブルプラスチックを製造できるようになるという。またソニーが、自社製品に必要な原材料を主体的に選べる体制も確立した。

なおマスバランス方式とは、原料から製品への流通・加工工程において、バイオ原料などの特定の特性を持った原料が、そうでない原料と混合されたときに、その特性を持った原料の投入量に応じて、製品の一部に対してその特性を割り当てる手法のことを指す。

今回サプライチェーンを可視化したことで、各社は検証可能な方法でGHG(温室効果ガス)排出量を把握できるようになり、今後その数値を活用して、カーボンフットプリント削減に取り組めるようになる。

参加した14社は下記のとおり。

- ソニー

- 三菱商事

- ADEKA

- CHIMEI

- ENEOS

- Formosa Chemicals & Fibre

- Hanwha Impact

- 出光興産

- 三井化学

- Neste

- Qingdao Haier New Material Development

- SK Geo Centric

- 東レ

- Toray Advanced Materials Korea Inc.