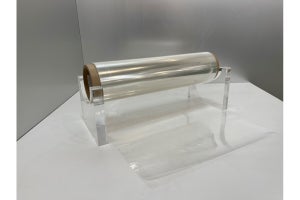

産業技術総合研究所(産総研)は3月15日、AGCと共同で、強い外力による振動エネルギーを伸縮により吸収することが可能な高機能弾性接着剤の原料となる新素材を開発したことを発表した。

同成果は、産総研 触媒化学融合研究センターの下山祥弘研究員、同・永縄友規主任研究員、同・中島裕美子特定フェローに加え、AGCの研究者も参加した共同研究チームによるもの。

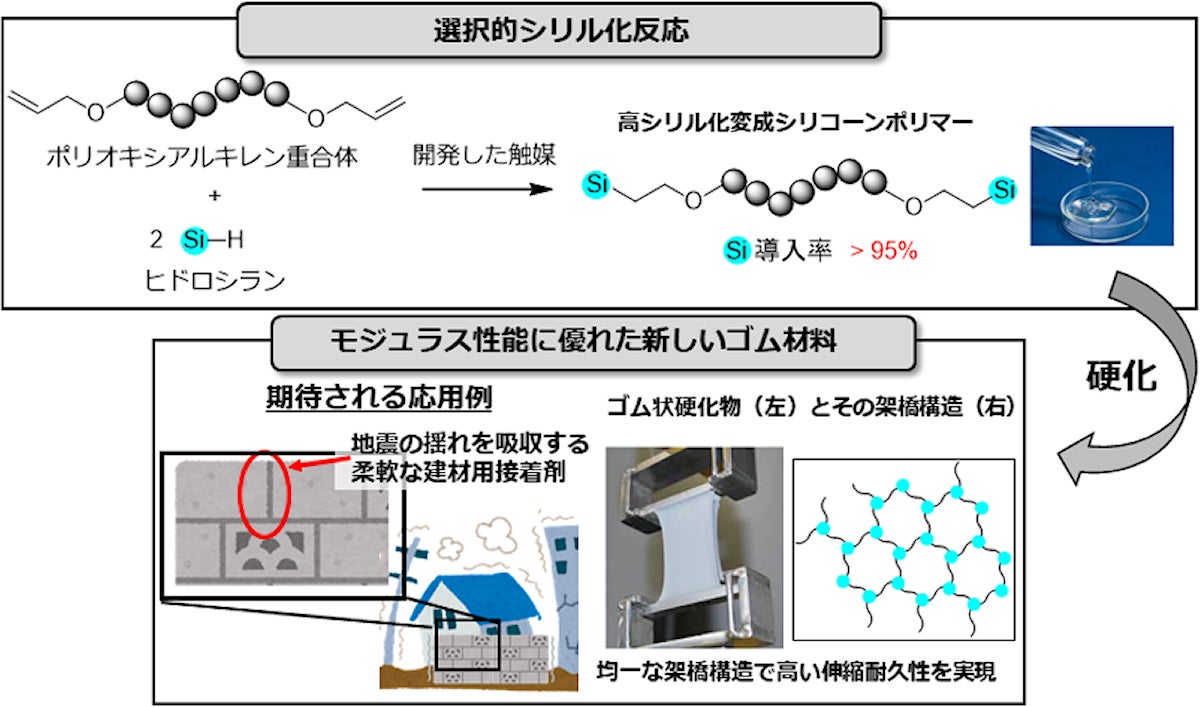

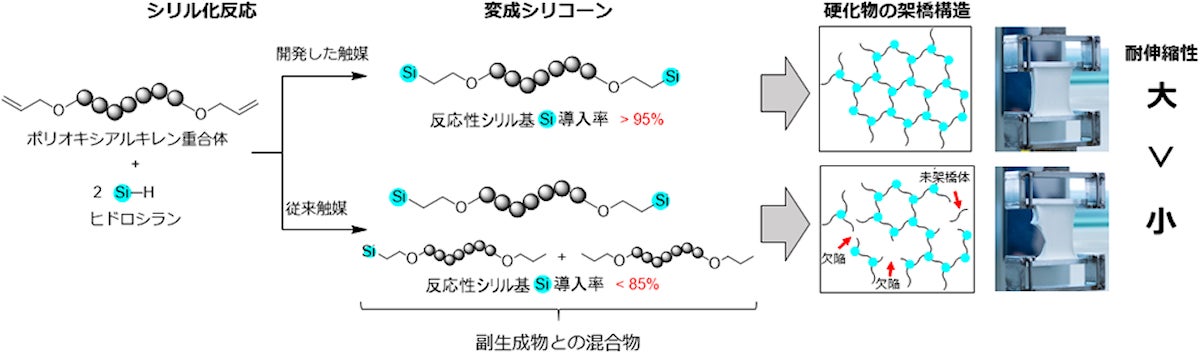

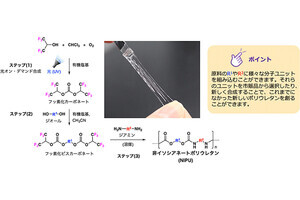

建築物や車両、工業用途などに用いられる弾性接着剤やシーリング材の主原料として知られる「変成シリコーンポリマー」は、ポリオキシアルキレン重合体の末端に反応性ケイ素基を有する高分子量ポリマーだ。同ポリマーは空気中の水分で硬化し、そしてできあがった硬化物には弾性がある。それは、末端にアリル基を持つポリオキシアルキレン重合体の「ヒドロシラン」(ケイ素に1つ以上の水素が結合した化合物の総称)によるシリル化反応により合成される。この反応により、ポリマー構造の末端に反応性シリル基が導入され、これが水と反応することで架橋体を形成し、伸縮性のあるゴム状の硬化物となるという具合だ。

現状の課題は、工業用白金触媒を用いた現在の手法では、反応中に副生成物が生成され、末端構造のシリル基の導入率が85%未満となるために、硬化物において構造欠損や未硬化成分が多く存在してしまう点だ。その結果、弾性のある部材に外から力が加わった時に生じる、部材内部に働く元の形状に戻ろうとする力(モジュラス性能)が低下してしまうのである。

産総研ではこれまで、新エネルギー・産業技術総合開発機構(NEDO)の委託事業「有機ケイ素機能性化学品製造プロセス技術開発」において、さまざまな高付加価値な有機ケイ素原料の効率合成を可能とする触媒技術を開発してきた。そして今回は、これまで蓄積されてきた有機ケイ素部材合成のための触媒技術に関わる知見を応用して、新しい触媒反応により、末端が高い割合でシリル化された変成シリコーンポリマーを合成し、高機能接着剤の開発へと展開を図ったという。

これまでの研究から、一般的な工業用白金触媒は、凝集により副反応の進行と触媒活性の低下を引き起こすことが知られていた。今回の研究では、その工業用白金触媒に炭素-炭素不飽和結合を有する「カルボン酸化合物」との混合物を用いると、触媒の凝集を抑えて長寿命化に寄与することが判明。その結果、ポリオキシアルキレン重合体の末端に、反応性シリル基を95%以上というシリル化率で導入できることが見出されたとのことだ。なおこの混合触媒は、原料の5ppmだけで、量産化に対応できる量においても機能を果たすことも明らかにされ、実用化に向けて十分な耐久性を有しているとする。

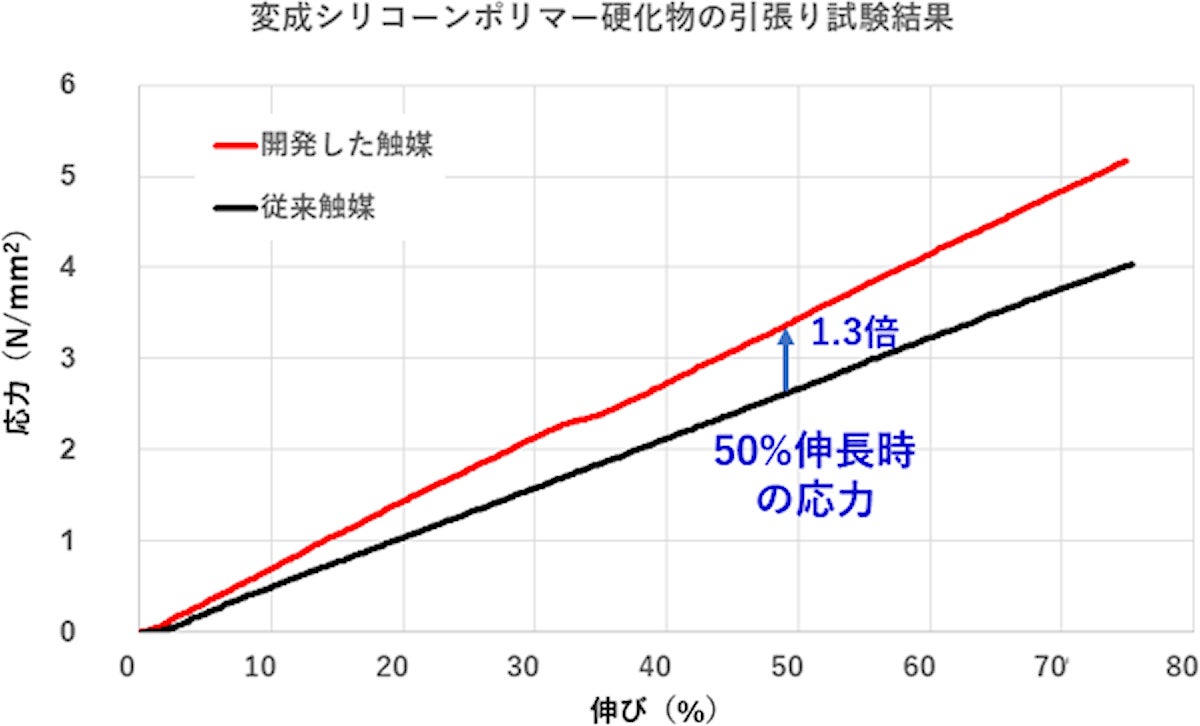

また、合成された変成シリコーンポリマーに対し引張試験を用いた評価を行ったところ、従来の触媒を用いた合成品と比べ、未架橋体や構造欠陥の少ない架橋体が形成されることが確認され、50%伸長させた時のモジュラス性能が約30%向上したとする。研究チームによるとこの結果は、今回開発された技術で合成された硬化物が、伸び物性を維持したまま高いモジュラス性能を備えているということであり、外力に対して強い応力を示すことを意味しているとのこと。この材料を用いると、大きな振動エネルギーを伸縮により吸収できるだけでなく、伸縮疲労にも耐える、これまでにない高機能弾性接着剤の製造が可能となることが期待されるとした。

なお今後は、AGCにおいてサンプルワークを開始すると同時に、量産技術を確立し、数年以内に製品化を目指すとする。主な用途は、建築や車両用途向けの接着剤、シーリング材であるものの、伸び物性を維持したまま高モジュラス性能を備えた今回の材料により、接着剤の強度や耐久性が向上するため、信頼性が求められる新たな用途へも展開も目指すとしている。