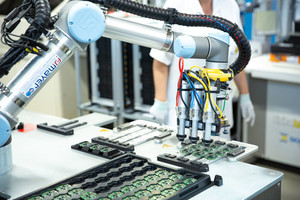

協働ロボットを使って「パレタイジング(ワークの段積み、特にパレット上への箱の積載)」を行うことで、業務がきわめて容易になるだけでなく、スピードもアウトプットも向上しコストも削減できます。協働ロボットは、従来型の産業用ロボットに比べ使いやすく習得にかかる期間も短いですが、自動化のメリットを最大限に引き出すには、多少の準備が必要です。協働ロボットによるパレタイジングから大きな成果を得るために、考慮すべき5つのポイントを紹介します。

ユニバーサルロボットが考えるロボットによるパレタイジング活用の5つのポイントは以下の通りです。

1. 可搬重量を把握する

当たり前すぎると思われるかもしれませんが、選んだロボットが、想定するパレタイジング作業をこなせるかを確認しましょう。取り扱う箱や製品の重さに加え、コンベアのスループットも考慮しなければなりません。複数の箱を同時に持ち上げたいのなら、その分大きな可搬重量が必要になります。

また、使おうとしているグリッパの重さも忘れずに計算に入れましょう。こうすることで性能を最大限に引き出せます。

協働ロボットの限界を知っておくことも大切です。ロボットで一度に20kg以上の重さのあるものを扱いたい場合は、従来型の産業用ロボットを選ぶほうが良いでしょう。ユーザートレーニングの時間もかかり安全設備も必要になりますが、ニーズには合っています。しかしほとんどのパレタイジングには、協働ロボットのリーチと可搬重量で十分以上に対応できます。

2. 適切なグリッパを選ぶ

協働ロボットの能力は、エンドエフェクタ(アーム先端ツールやグリッパとも呼ばれます)に左右されますので、適切な製品の選択が不可欠です。まず、梱包箱の種類によって適したグリッパが絞られます。特にシワがあったり、軽量物の場合注意が必要です。

次に、そのロボットの作業量と作業環境を考慮します。ロボットパレタイジングシステムを常に可搬重量の上限いっぱいで毎日長時間使うつもりなら、軽いグリッパを選ぶほうが損耗を防げるでしょう。 グリッパによっては外部電源が必要なものもあります。

グリッパには空気圧グリッパから真空グリッパまで、さまざまなエンドエフェクタが存在します。以下はユニバーサルロボットのUR+エコシステムの一例です。

磁気グリッパ

鉄系金属製のワークの扱いに最適。複数の製品や部品を一度に運び、箱や容器に収めてパレタイジング工程に送る。VFO(Variable Field Output、可変磁界出力)搭載で、運びたいものに応じて磁力を上げ下げして調節可能な製品もある(写真はSMC製磁気グリッパ「MHM-X7400A」)。

真空グリッパ

運びたいワークの大きさ、形、重さに応じて吸引力を調節可能。接触面がスポンジタイプのグリッパはつかみにくい変わった形状のものでも容易に運搬可能。ロボットの可搬重量範囲内であれば、複数のワークを一度に運ぶことも(写真はSchmalz製「FXCBロボットセット」)。

空気圧グリッパ

指のような形の「フィンガー」を圧縮空気で制御。軽量、高把持力かつ高精度で対象物をつかみ把持可能。細かいものを運ぶ、平らなものや小さなものを積み上げるのに最適(写真はCKD製「空気圧式グリッパ」)。

電動グリッパ

小さめの対象物のパレタイジングやデパレタイジングに最適。開き幅を精密に制御することが可能なため、紙製品などを入れる袋の口を開いて定位置に固定したり、箱や袋を固定して中身を取り出すなどが可能。また把持力をコントロールができるため、柔らかい対象物の把持にも最適(写真はROBOTIQ製「Hand-E」)。

3. 設置面積を計測する

スペースは工場において最も重要な資産の1つであり、使えるスペースはいつも限られているか不足しているものです。ここでも協働ロボットには他の産業用ロボットに比べ、明らかな強みがあります。設置面積が小さいため、省スペースのパレタイジングシステムを設計しやすいのです。スペースのほとんどはロボットではなくパレットの分となります。

多くの場合、パレタイジングでは2枚のパレットを使いますが、ロボットパレタイジングシステムをできるだけスリムにしておくと複数のメリットがあります。まず、協働ロボットには一般的に(もちろんリスク評価は必要ですが)安全柵がいりません。また、設置面積が小さいため作業員がパレットやマシンにアクセスしやすいことも利点です(写真はRobotiq製パレタイザ「AXシリーズ」)。

4. 積載パターンを把握する

パレタイジング作業には2つとして同じものがありません。よって使用する積載パターンが正しいか自分で確認する必要があります。パレットは輸送トラックやコンテナに収まる最大の高さに積み上げます。 積載パターンはパレット1枚に製品がどれだけ収まるかを規定し、完成したパレットの安定性も左右するため重要なものです。

独自の積み付けパターンの設計は複雑になることもあります。パレットの積載パターンをロボットの座標に置き換える作業も発生しますが、幸いなことに、コードを1行も書かずに専用の積み付けパターンを設計・編集できるソフトウェアやアプリケーションキットがたくさん出ています。自動化のメリットを一般化するという点で、こうしたソフトウェアソリューションの価値は計り知れません。これさえ使えば自動化の知識や訓練経験がわずかなユーザーでもスタートを切れるのですから。ユニバーサルロボットの場合は、UR+でそうした製品が見つかります。

5. 最大限の安全を確保する

協働ロボットの導入にあたっては、必ず事前に入念なリスク評価を行いましょう。特に、先の尖ったものを扱う、重いものを高速で扱うなどの場合を考慮して、作業員とマシンが近距離で働いても安全かを確認しましょう。

例えばユニバーサルロボットの場合、URロボット向けのグラフィカルインターフェース「PolyScope」に先進的な17の安全機能が備わり、安全が守られるようにしています。ユーザーはコーディングなしで安全エリアを設定し、ジョイントの動作範囲を制限できます。必要に応じてセンサーを追加したり、アプリケーションキットを活用することでロボットの能力を拡張できます。例えばロボットの可動範囲に作業員がいたら検知するなどの機能を追加できます。

ロボットは、人がロボットの可動範囲の外に出るまで低速で動きます。この機能は便利ですがリスクをすべて解消できるわけではありません。本質的に安全な協働ロボットというものはありません。ロボットは結局機械だからです。新しい協働ロボットの周囲でどう働けば安全か、作業員を訓練することが常に優先されるべきです。 協働ロボットのメリットはすべての人に

変化する環境に適応するため、多くのメーカーが重すぎない費用負担で作業員を重労働から解放にしてくれるツールを必要としています。協働ロボットはその条件を満たしている、とわたしたちは確信しています。既存の工程を大幅に見直さなくても、ロボットでパレタイジングを自動化することはできるのです。プログラミングが簡単な協働ロボットは、既存作業員のスキル向上にも最適なツールになります。

参考

・SMC製 磁気グリッパ

・Schmalz製 真空グリッパ

・CKD製 空気圧式グリッパ

・Robotiq製平行グリッパ Hand-E

・Robotiq製パレタイザ AXシリーズ

###