多くの企業は、自動化が製造業の未来であり、それを効果的に導入できることが、今後数年間で競争力を維持するための重要な要素であることを理解しています。しかし自動化の必要性を理解することは、どういった方法で自社の工程を自動化するかを判断することと同じではありません。市場には多くの選択肢があるため、1つに絞ることは難しい選択となります。

製造業にとって、ロボットはより良い労働環境を作るための手段です。工程を自動化することで、より安全で生産性の高い職場環境を作ることになり、作業員と機械の両方をより有効に活用することができます。世界中の何百万人もの人々を、過酷で負担の大きい作業から解放し、同時に企業の収益性向上にも貢献する可能性を秘めています。

自動化を検討する上での最初のステップは、どのロボットがあなたのビジネスに適しているかを見極めることです。主な選択肢として、従来型の産業用ロボットか協働ロボットか、が挙げられます。両者は似ているようで、実は大きく異なります。ここでは、その違いをご紹介します。

従来型の産業用ロボット:高精度で高速作業、大量生産向け

製造現場でのロボットというと、従来型の産業用ロボットを思い浮かべる人が多いのではないでしょうか。巨大で重量のあるこれらの機械は、高精度で極めて高速に動作するように設計されています。また固定式で、基本的に同じ作業を同じ品質で永遠に行うように設計されています。このため投資回収までに数年かかることもあり、長期間変化のない生産工程に向いています。

しかし、従来型の産業用ロボットのスピードと大きさは、時に問題となりえます。高精度の作業や力仕事には適していますが、力制御の問題があり、さまざまな感度が要求される作業には不向きです。また作業員の安全を確保するために、産業用ロボットと作業員は安全柵で隔離する必要があります。場合によって作業員は安全柵の内側に入って作業する必要があり、その間の安全を確保するための安全システムの設計・設置が求められ、これには多くの時間とコストがかかります。それに比べて協働ロボットは、リスクアセスメントの結果、作業員のすぐ隣に置いても安全だと判断されることが多く、両者の間に安全柵がないことがほとんどです。

協働ロボット:小規模ラインで安全に活用

協働ロボットは、従来型の産業用ロボットと同様に組立・搬送・検査といった作業を行いますが、通常、より小型で軽量です。導入前に必ずリスクアセスメントを実施する必要がありますが、多くの場合、安全柵を最低限または全く使用せずに、作業員のすぐ近くで作業させることができます。人が近づくと自動的に動作を減速または停止することができる安全機能を搭載しています。

また多関節構造であるため、さまざまな作業に活用することができます。工程の自動化を検討している企業にとって、協働ロボットはより簡単で柔軟なアプローチと言えます。いくつかの協働ロボットは、卓上で使えるほど軽量で、作業員は容易に再プログラムや再配置することができます。

しかし、軽量であり適応性が高いことは、一般的な協働ロボットが可搬重量やリーチ長、作業スピードの面で従来型の産業用ロボットに及ばないことを意味します。ただし、スピードでは劣ったとしても、その優れた汎用性は能力の低さを補って余りあるものです。例えば、怪我をする危険性が低く学習が容易なため、教育やロボット工学のトレーニングに適しています。また場所を取らないので、小規模な製造ラインに適しています。

自分にふさわしいロボットは?

従来型の産業用ロボットも協働ロボットも、これまで手作業で行っていた工程を自動化し、スピードアップさせると同時に、品質レベルを高く維持することを可能にします。工程自動化を進める企業が増えている中、自動化に着手していない企業にとっては、人手不足を克服し作業者をより充実した業務につかせることが困難となるかもしれません。

ユニバーサルロボットは、あらゆる規模の会社が自動化の恩恵を受けられると信じています。従来型の産業用ロボットは多くの企業にとって手が届かないものかもしれませんが、協働ロボットであれば導入のハードルは下がりますし、多くの潜在的な利点も提供します。

運用コスト

従来型の産業用ロボットと協働ロボットの最大の違いの1つは、その運用コストです。従来型の産業用ロボットよりも、協働ロボットのほうが設備投資の決断をしやすいことがあります。協働ロボットは、製品単体で比較すると従来型の産業用ロボットと大きく変わらないことがある一方で、従来型の産業用ロボットでは必須だった安全柵等の付帯設備のスペースとコストが不要になり、プログラミングやメンテナンスを内製化することも可能なため、トータルコストで比較するとよりメリットがあるためです。さらに、電力消費量が少ないことも要因のひとつと考えられます。

柔軟性

従来型の産業用ロボットは、一度特定の作業用に設定すると基本的にはその特定の作業のみを実行することになります。このような柔軟性のなさは、多くの企業にとって自動化の妨げとなるものでした。協働ロボットの場合再プログラムが簡単な上、多岐にわたるグリッパやセンサ、コンポーネント、ソフトウェアと組み合わせて使うことで、1台のロボットでさまざまな作業を実行できるようになります。協働ロボットが1台あれば、その時々の必要なタスクを自動化するための効果的な手段を手に入れることができます。

容易な立ち上げ

世界中で、製造業は人手不足に直面しています。あらゆる分野でデジタルトランスフォーメーションが進んでいることから、自動化、機械学習、プログラミングに関連するデジタルスキルの需要が高まっています。このような環境では、産業用ロボットの導入、運用、保守を行うプログラマやアプリケーションエンジニアの専門チームを見つけることは困難です。

例えばユニバーサルロボットの場合、周辺機器のエコシステムであるUR+に豊富な機器群が用意されているため、ユーザーは必要なエンドエフェクタやソフトウェアを簡単に購入し、より短い期間でプログラムすることができます。このことは、協働ロボットを短期間に現場に導入することができ、効果的な活用方法を作業者に教えるのにそれほど時間がかからないということを意味します。

協働ロボットは、従来の自動化の手段では難しかったような工程においても生産性を向上させたいと考えている企業に非常に大きなメリットをもたらします。ロボット未経験であっても直感的にプログラミングできるためシステム構築を内製化することもでき、将来のプログラミング変更や再配置も容易に行えるためです。

一方で、高速に大量生産を行うなど従来型の産業用ロボットのほうが適している分野もあります。つまり、協働ロボットと従来型の産業用ロボットは、1つの工場内ですみ分けることができるのです。

社内に安全柵を設置する十分なスペースがあり、同一製品を大量に生産していて、ライン構成の変更が少ない場合は従来型の産業用ロボットのほうが適切でしょう。一方で、これまで自動化は無理だと思っていた分野があるのなら、協働ロボットを活用した自動化を検討する余地があるかもしれません。少量多品種生産であっても、安全柵を置くためのスペースがなくても、またロボットの専門技術者がいなくても、協働ロボットを活用して自動化を実現した企業が多数存在します。市場において競争力を維持し続けるために、ぜひ一度 工程の自動化を検討されては如何でしょうか。

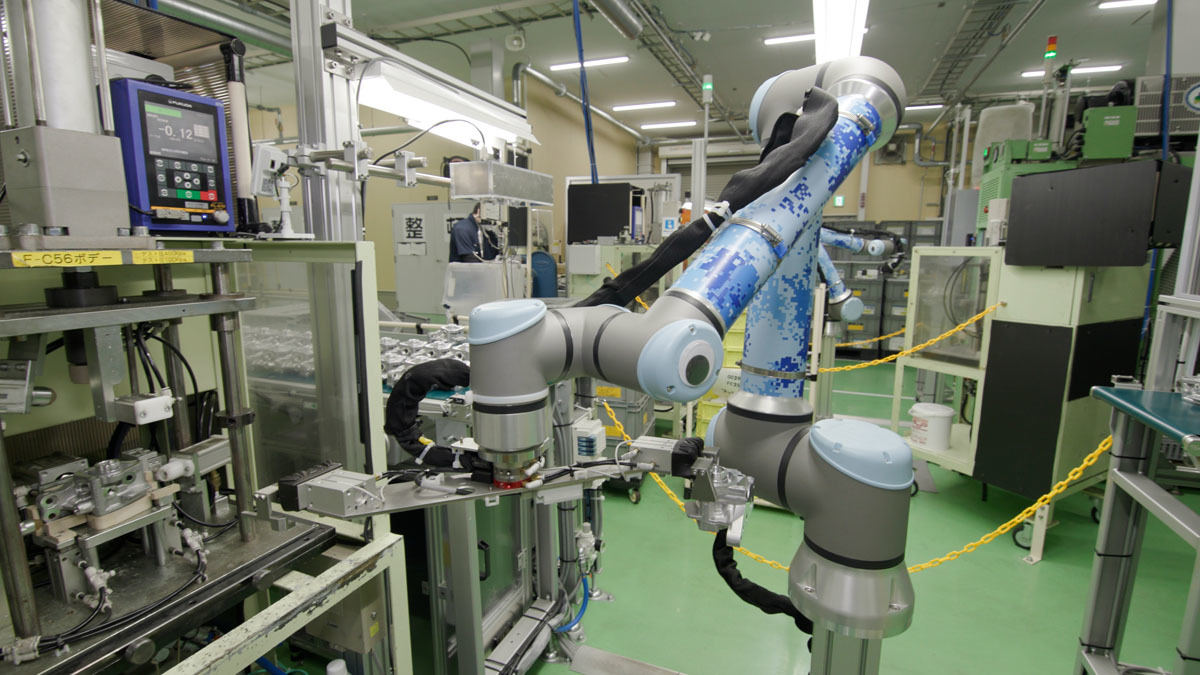

愛同工業における自動化事例動画:部品のエアブロー、リークテスターや洗浄機へのワークの脱着

光洋電子工業における自動化事例動画:タッチパネルの反応検査