協働ロボットには、企業の能力や生産性・設備投資のあり方を一変させる力があります。従来型の産業用ロボットに比べ、協働ロボットは導入費用を低減し、かつ多用途でコンパクトです。小規模企業にも自動化のメリットをもたらし、生産力と収益力の底上げを実現します。協働ロボットの歴史を振り返り、世界中の企業で単純労働にどんな変化がもたらされたかを見てみましょう。

ロボットは1960年代前半から産業界で活用されてきましたが、協働ロボットは比較的新しい技術です。世界で初めて産業用ロボットが実用化されたのは1964年、ゼネラルモーターズのニュージャージー工場でのことでした。その後の20年で産業用ロボット技術は急速に発展し安全性も向上。1980年代には世界中のさまざまな業界で、高速で正確に働くロボットアームが使われるようになりました。

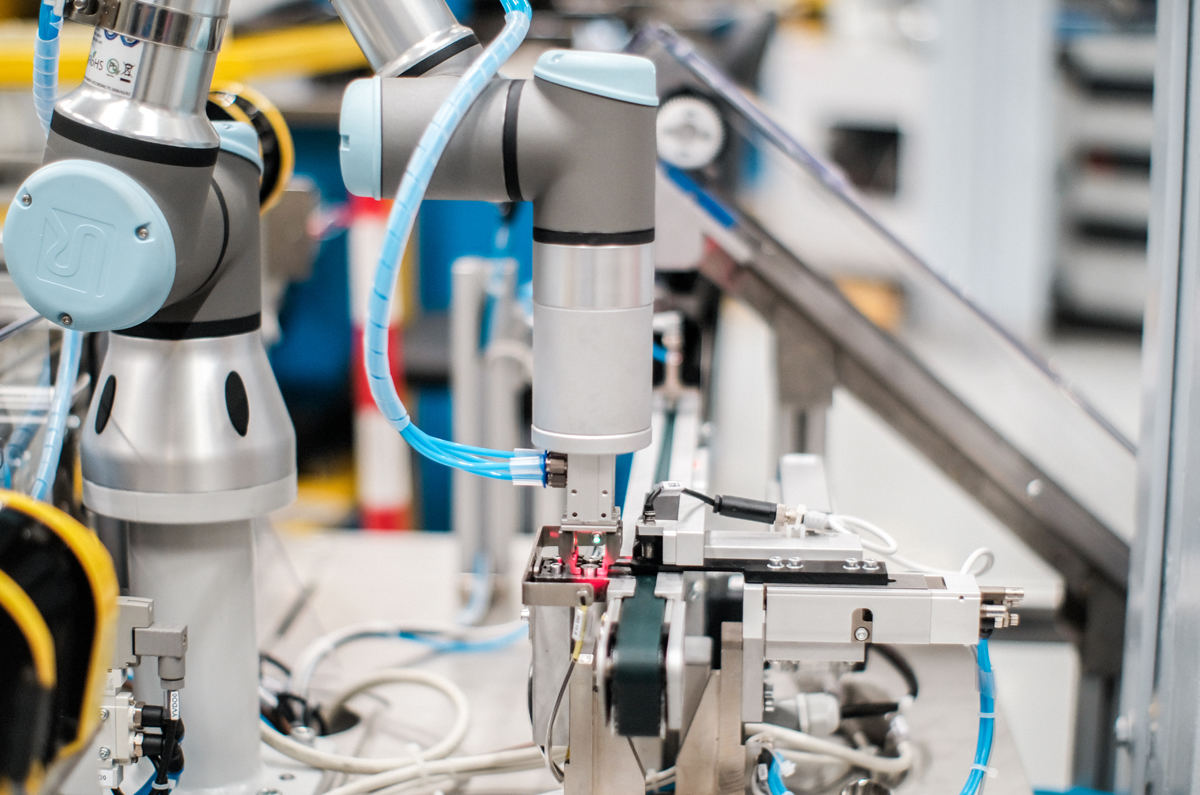

「協働ロボット」という概念が登場したのは1996年のことです。さらにその12年後、協働ロボットの世界初となる実用機第1号、ユニバーサルロボットUR5が誕生し、協働ロボット技術の力が明らかにされました。現在、協働ロボット市場は飛躍的な拡大の途上にあり、Interact Analysis社の調査「The Collaborative Robot Market -2019」によれば、2027年には全世界で56億ドルに達すると予測されています。

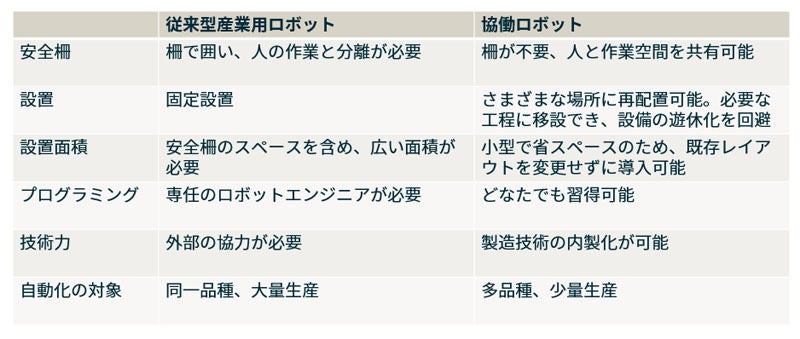

従来型産業用ロボットと協働ロボットの違い

実は、協働ロボットも分類上は産業用ロボットです。では、従来型の産業用ロボットと協働ロボットは何が異なるのでしょう?

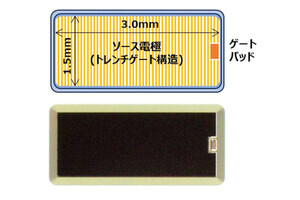

従来型の産業用ロボットと協働ロボットの間の最も明白な違いは、設置面積です。従来の産業用ロボットは協働ロボットよりもはるかに大きく場所をとります。ロボットの大半は安全柵で囲う必要があり、工場が手狭になることもあります。協働ロボットには安全機能が組み込まれているため、リスクアセスメントを実施して安全を確認できれば、安全柵無しで使用することが可能です。

従来型の産業用ロボットは多くの場合、特定の用途向けに作られています。別の作業の自動化をさせることも可能ですが、新たなプログラムの作成は複雑で、それを社外のロボットエンジニアに依頼する(または社内にエンジニアを常駐させる)費用もかかります。協働ロボットはピッキングからパッキング、パレタイジングなど得意とする作業がありますが、他にも幅広い用途で使用できます。協働ロボットなら社内の作業員でも再プログラムが可能です。使うエンドエフェクタを工夫することで、1日のあいだに何度もツールを切り替えて使うこともできます。

協働ロボットを含む産業ロボットはISO10218-1やISO10218-2といった国際規格で安全要求事項が規定されていますが、特に協働ロボットについてはISO/TS 15066で下記4つのうちのいずれかを満たさなければ協働ロボットシステムとして認められない、と定められています。

- 安全適合監視停止

- ハンドガイド

- 速度及び間隔監視

- 動力及び力の制限

ユニバーサルロボットは人が触れたり外部に接触したりした際に安全に力を検出して止まる機能を有しており、「(4)動力及び力の制限」に適合しますので、協働ロボットのアプリケーションとして活用できます。

協働ロボットのリスクアセスメント

協働ロボットを導入する際に、リスクアセスメントを行うことは必須です。リスクアセスメントとは、人にとって危険性や有害性があるかを調査し、その結果指摘された危険な箇所に対して対策を検討・実施するプロセスのことを指します。リスクアセスメントの手法は多種多様であり、こうすればよい、という明確な形はありません。しかしながら、ガイドラインはISO12100に掲載されており、下記の項目をサイクルで回すことが推奨されています。

- 機械的制限の決定:協働ロボットや周辺機器の動作範囲や設置場所の制限、動作する時間などを決める

- ハザードの同定:上記で制限した条件において、どのようなハザード(危険源)があるか、ISO12100記載の一覧表をもとに確認する

- リスク推定:ハザードが見つかったら、どれくらいの災害の危険性、リスクがあるかを推定する

- リスク評価:推定されるリスクの重大度に基き、リスクを低減すべきか評価する

- リスク低減:許容できないリスクについて、低減策を実施する

低減策を実施後、さらに最初の「機械的制限の決定」に戻り、協働ロボットや周辺機器の動作範囲や設置場所の制限、動作する時間などを決定し、ハザードを同定し……といったサイクルを続けます。この繰り返しにより、リスクを低減してゆくのです。

協働ロボットがよく使われる用途

協働ロボットの大きな魅力は使い回しがきくこと。簡単に設置して、いろいろな作業に利用できます。例えば、グリッパは協働ロボットの先端部(エンドエフェクタ)として最も広く利用されていますが、ごく繊細な素材からスチールのような硬いものまで、さまざまな材料を扱えるのが広く使われている理由です。

細心の注意を要する作業に対応するソフトグリッパから、危険物や掴みにくいものに対応する磁気・真空グリッパまで、多様な作業に応じてグリッパにはいくつもの種類があります。

協働ロボットの使い道はまだまだたくさんあります。組み立てラインでは作業員に代わって部材のはんだづけや溶接、ネジ締めを自動化し、生産性向上を後押しします。協働ロボットは不定形のものも含め幅広くヤスリがけや研磨ができ、製品の仕上げ工程でも大いに活躍します。

協働ロボットは人間にとって代わるのか?

工程を自動化すると仕事が失われるのでは、と心配する声も聞かれます。しかし、自動化はむしろ作業員の潜在力の開発に貢献しています。イギリスの調査会社BDOが企業のCFOや財務責任者200名を対象に行なった調査によると、5人に1人が自動化を進めることで仕事が増えると考えていることがわかりました。

スキル向上の機会を歓迎したり求めたりする労働者なら、それぞれの職場で新しいロボットを保守・管理、設置、利用するといった新たな役割を見つけるでしょう。さらに、工場内の過酷な環境での作業や単純反復作業、危険な作業から解放されることで、作業員はマネジメントやエンジニアリング、より高度なスキルを要する組み立て作業など、より良いキャリアに向けた機会を得られる可能性もあります。

ロボット技術はさまざまな作業の自動化・補助のため、ますます幅広い分野で利用されるようになっています。ある調査によると、製造業の93%が過去1年間で主要工程の自動化を経験したと回答しています*1。これにより、従業員の年間労働時間が平均で6週間分解放されました。こうしたメリットを享受すべく、多くの企業が協働ロボットを利用しています。

*1 出典:英国BDO社による調査

中小企業が協働ロボットを使うべき理由

自動化によって小さな会社の経営状況が大幅に改善される可能性もあるとはいえ、中小企業のオーナーが協働ロボットのような技術への投資をためらう理由は数多くあるでしょう。

従来型のロボットは場所をとり設置にも時間がかかるのが欠点と言われていますが、協働ロボットも同じだと誤解してはいないでしょうか? 実際は、協働ロボットの設置で発生するダウンタイムはごくわずかなうえ、最小限の床面積で取り付けることが可能です。

協働ロボットが中小企業に最適と言えるもう1つの理由が、その多用途性にあります。小規模な会社の場合、用途の限られた産業用ロボットに投資するという選択はビジネスとして合理的とはいえません。しかし協働ロボットなら、必要に応じ生産ラインの別の場所に配備しなおすことも可能です。

小規模な会社がすぐに使える投資資金を用意しているケースは少なく、絶対不可欠とは言えない高額な出費は正当化が困難なこともあるでしょう。でも協働ロボットなら、費用対効果は驚くほど優れており多くの場合協働ロボットの費用を1年以内に回収しています。長期的には業務コストも大幅に下がり、その後何年もコスト削減効果が続きます。