東レは2月1日、熱硬化性の炭素繊維強化プラスチック(CFRP)製の航空機部材を熱溶着により高速で接合する技術を開発したことを発表した。

世界の航空機需要も例外に漏れず、新型コロナウイルスの影響から、ここ数年大きく低迷しているが、2025年までには再拡大期に入り、2030年以降には座席数120~240席の次世代航空機の需要拡大が予想されている。

航空機構造のメインフレームとなる一次構造材には、長年の使用実績から高い信頼性を備える熱硬化性CFRPが適用されているが、部材の組み立てにおける接着接合とボルトファスナー締結という煩雑な工程がボトルネックとなり、生産時間の点でアルミ合金製機体に大きく遅れを取っているという。そのため今後の需要拡大期に、高レートでの生産が重要な課題となることが想定されており、東レは今回、そうした課題の解決に向け、航空機向け熱硬化性CFRP部材を、溶接のように高速かつ高強度で接合する熱溶着技術を開発することにしたという。

そして、新エネルギー・産業技術総合開発機構(NEDO)の助成事業「次世代複合材創製・成形技術開発プロジェクト」から得られた成果の一部も用いて、熱硬化性CFRP部材を熱溶着する技術の開発に成功したとする。

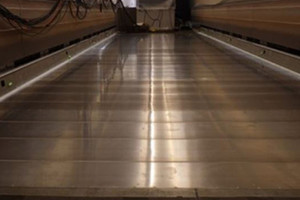

今回開発された技術は、熱硬化性CFRPの表面に熱溶着層を形成する同社独自の技術を応用し、部材表面を瞬間的に加熱して接着する簡便な接合方法だという。同技術により、接着接合とボルトファスナー締結工程不要で熱硬化性CFRPの部材同士、さらには熱硬化性と熱可塑性のCFRP部材の高速組み立てが可能になるとした。

同技術を適用した熱溶着層を持つ熱硬化性CFRPは、現行の航空機向けCFRPと同等の力学特性を持つという。また熱溶着された構造体は、現行航空機向けCFRP構造体の一体成形品と同等の接合強度を発現することが実証され、接合技術の実用化検討に向けての信頼性を確保することができたとする。

さらに、航空機の要素形状を模擬したデモンストレーターにて、熱硬化性CFRPの部材を熱溶着で高速接合することにも成功し、要素技術のコンセプトの確認も行われた。同技術により、アルミ合金機体と同等以上の高レート生産が期待できるという。

同技術を適用したCFRP製機体は、アルミ合金製機体との対比において、ライフサイクル全体のCO2排出量削減に貢献し、ボルトファスナーの重量削減による機体の軽量化およびさらなるCO2排出量削減も見込めるとしている。

同社はボーイングとパートナーシップを組み、航空機製造および材料技術領域における複数の技術開発プロジェクトを推進中であり、今回の技術は両社共通の目標に向けた技術開発パートナーシップの一例としている。