東北大学大学院機械系ファインメカニックス専攻の白須圭一准教授は、チタン合金などの金属部材の上に、CFRP(炭素繊維強化プラスチック)製の3次元造形物を作製する造形技術の基盤研究開発シーズを基に、企業との共同開発によって、その実用化を目指している最中だ。

白須准教授のこの研究開発成果は、新エネルギー・産業技術総合開発機構(NEDOが実施している「官民による若手研究者発掘支援事業」(通称、若サポ)による支援対象として、2022年10月24日に東京都千代田区内で開催された「NEDO産学連携フォーラム2022」のピッチイベントで発表・公表され、共同開発の相手となる企業向けに説明などが実施された。

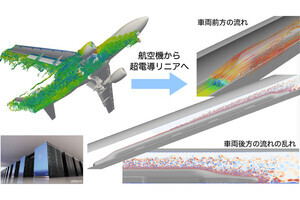

白須准教授は、金属基板(チタン合金など)の表面に、樹脂を含侵させた炭素繊維を3次元的に直接造形する アディティブ・マニュファクチャリング(積層造形)技術の実用化を図ることで、「金属部品とCFRP成形品の一体成型品をつくる技術の実用化を目指している」という。現在は、炭素繊維を数本以上束ねたものに、ポリアミド(ナイロン6など)やABS(アクリロニトリル 、ブタジエン 、スチレン 共重合合成樹脂)などを含侵した炭素繊維を、金属品などの表面に直接造形する技術開発を図っている。金属素材表面にCFRP成形品を造形し、かつ一体化できると、航空機向けのCFRP系部品を作成する技術開発の基盤技術になるなど。金属とCFRP系が一体化した高性能部品の実用化にめどが立つ見通しだ。

この技術開発では、直接接合を可能にする産業用3Dプリンターを実用化する企業との共同開発が必要不可欠になる。白須准教授は、こうした産業用3Dプリンターを開発し、金属・CFRP複合体の実用化を図る共同開発相手となる企業を、現在探している。

「航空機用部材が開発目標だが、その途中過程では、高性能な競技用自転車部品なども開発ターゲットになる見通し」と解説する。CFRP成形品を積層造形するアディティブ・マニュファクチャリングの技術開発は、世界各国で急速に研究開発が進行中なので、「開発する造形条件をデータベース化し、これをデータ科学的に最適化する評価分析・解析の確立を目指している」という。その1例として、「CFRP造形品での自己組織化マップ(SOM)などを活用する開発計画(図2)を進めている」という。