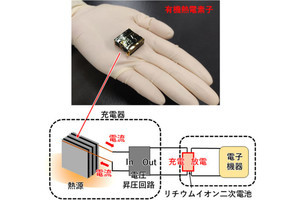

FAST材は入手の容易な汎用元素のみで構成されるため、従来のビスマス・テルル(Bi-Te)系化合物による発電モジュールに比べ、材料費を5分の1以下に削減できる可能性があるとされるのと同時に、毒性元素を一切含まないために、社会実装に適した新しい熱電材料として期待されている。今回、NIMS・茨城大学・アイシン高丘が中心となり、材料合成過程における粉砕化工程の見直しとアニール(熱処理)条件の最適化により、FAST材の高性能化と低コスト化の両立に成功したとする。

そして、開発されたFAST材の小型熱電発電モジュールの信頼性が、Bi-Te系の既存モジュールと比べて高いことも各種耐久試験により確認されたという。例えば、冷熱サイクル試験(85℃/-40℃、各30分保持)では、500サイクル後のFAST材を用いた発電モジュールはセラミックス基板、低コスト化につながる樹脂基板ともに、Bi-Te系モジュールの規格上限値である5%を下回る結果を得たとする。これには、アイシンが保有するBi-Te系冷却用ペルチェモジュールの製造・評価技術が応用されたという。

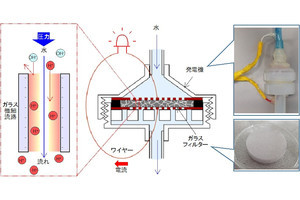

また、開発された小型熱電発電モジュールは、2cm角のセラミックス基板に200対(計400個)のFAST材で構成されたもので、岩崎電気が中心となり、この開発された熱電発電モジュールを熱源となる照明器具に設置し、数時間発電した電力をコンデンサに蓄え、人感センサと通信モジュールに電力供給するシステムが構築され、疑似的な路車間通信にも成功したとする。

研究チームでは、今回の成果により、センサ・自立電源一体型システムの構築に向けて前進し、超スマート社会を支える電源技術としての社会実装が期待されるとしており、今後も、FAST材の合成プロセスの最適化や組成・組織制御を通して、さらなる高性能化を図るとしている。また、モジュールの安定性や耐久性向上のため、接合技術の改善も進め、モジュール構成部材のさらなる小型化、低コスト材の採用検討を進めていくともしている。