重要性を増す設備総合効率(OEE)

工場における生産の効率性を推し量る指標として長らく「設備総合効率(OEE:Overall Equipment Effectiveness、以下 OEE)」が利用されている。OEE自体は日本の公益社団法人である日本プラントメンテナンス協会が規定した指標ではあるが、現在では北米・欧州をはじめ、世界の至る所で利用されている。

近年になって生産現場でのIoT利用が本格的に始まり、生産現場のデータ取得と可視化が進むにつれ、MES(製造実行システム)の評価指標を定めたISO 22400に真剣に取り組む企業が増えてきた。欧州ではすでに、取引を行う相手企業にISO 22400による生産能力の指標化を求める動きが始まっているという。ISO 22400は生産性、品質、能力、環境、在庫、保全の領域についてそれぞれ指標を定めているが、このうち生産性の指標は九つ定義されており、そのひとつがOEEである。

このように、OEEは今後ますます重要な指標となっていくことに疑いはない。だが、それに伴って企業が抱える「OEEにまつわる悩み」もまた、深みを増している。本稿ではOEEの考えかたや計算式に関しては触れず、OEEを巡る企業の課題のいくつかに焦点を当て、最後に実際に実績を上げている有効な手立てをひとつ紹介する。

OEEを取り巻く課題

OEEをめぐる最初のよくある課題は、「OEEが期待値に届かない」というものだ。“ReliablePlant”の調査(cf:https://www.reliableplant.com/Read/11785/overall-equipment-effectiveness)によると、世界的にみて、OEEが85%を超えるとトップクラスとされる。

多くの企業が60%前後のOEEで工場を稼働させており、OEEが40%でも特段驚くには値しない。OEEが40%となると理論的な生産量の半分以下しか生産できていないわけだが、それでもOEEを取得しはじめたばかりのころには割とよくある(An OEE score of 40 percent is considered low but not uncommon for just starting to track and improve performance.)という。

マッキンゼーの調査(cf:https://www.mckinsey.com/business-functions/operations/our-insights/maximizing-efficiency-in-pharma-operations)によると、特に製薬業界においてはOEEの平均値は低い。最優でも80%に届く程度であり、最も低いグループでは10%後半から30%未満にとどまる。プロセス製造では頻繁な型変えがあるため、一般的な組立製造よりもOEEは低く出る傾向があるようだ。混流生産を推し進めている組立製造ラインであれば、プロセス製造と同じような傾向があるかもしれない。

OEEを巡る別の課題は、「指標の計算方法に統一性がなく、指標自体が何を指し示しているのか正確に把握できない」というものだ。一つ例を挙げよう。OEEの計算式を構成する要素の一つに「性能(Performance)」があるが、この指標は実際に生産した時間あたりの数量(不良品を含む)である「実行率」を「標準効率」で割った数だ(どちらも「率」という漢字が使われているが、時間あたりの生産数であることに注意)。

ではこの標準効率とは何を指しているのだろうか。たとえば、ある設備が生産可能な状況であるにもかかわらず、サプライヤーから部品や原料が届かないために設備が空回しになっているとしよう。「サプライヤーから生産に必要な部品・原料が届かない」のは生産設備や人員の失態ではない。そのため、こうした「空回し」の時間に生産できたはずの数量を標準効率から除いてしまえば、見かけ上の性能は上がる。このように、標準効率は恣意的に設定できる。設備ごとに標準効率の求めかたに差異があれば、単純なOEEの比較は意味のないことになる。こうした、「自分たちに原因がないことがらに関しては、それを指標の分母から省く」という行為は、現場では珍しいことではないようである。

また、OEEの算出期間が長すぎ、かつ範囲が広すぎるために数値自体が丸められてしまい、OEEからはおおよその傾向しか掴めないという課題もよく聞く。平均的に80%のOEEで月曜日から金曜日に操業している工程を例に取ろう。水曜日だけ計画外停止が長引き、その日のOEEが20%だったとする。水曜日単体で見れば大惨事である。だが、この工程のOEEを「週ごとにまとめて」算出すれば68%となる。水曜日の問題はその他の日常に埋没してしまい、深刻さが薄められてしまう。工場やライン全体でOEEを算出するのか工程・装置ごとに個別に算出するのか、といった「データ取得の粒度」にも似たような問題を孕んでおり、当然のことながらライン全体や工場全体といった算出母体の規模が大きくなればなるほど、個々の問題は全体に埋没していき把握しづらくなる。

OEEを算出する上では、機器、ライン、工場全体で算出するための計算式や条件を統一する必要がある。また、月や週といった比較的長期間の OEE を算出するのではなく、すくなくともシフトごと、理想的には1時間ごとのOEEを算出すべきだ(ひとつのロットの生産に1時間以上を費やすような場合を除く)。また、OEE算出に必要なデータは工場やライン全体よりも、個々の工程や設備ごとに取得するべきだ。指標の統一はやろうと思えばすぐにでも取りかかれるであろうし、データの期間範囲および取得単位の細粒化は、工場IoTの利用によってハードルはすでに低い。

さて、無視できないOEEの大きな課題は、「OEEはなにを改善するべきなのか、その情報を与えてくれない」というものだ。OEE自体は現在の、あるいは過去の一定の期間における工場や工程の生産性を表す指標だ。それ自体は単に状況を説明しているに過ぎない。先ほど「OEEが期待値に届かない」というのはよくある課題だ、と示したが、では「なにをやれば期待値に届くのか」という情報を、OEEは我々に届けてはくれないのである。工場ごとに生産品目が違ったり生産設備が違ったりする日本の製造現場で、日本生まれのOEEという指標がいまいち重要視されていないように筆者に思えるのは、おそらくこのあたりに原因があるのだろう。つまり、「OEEをいくらみたところで、現場の改善にはつながらない」。

OEEと現場の改善を結びつける手法 - Digital Performance Management(DPM)

では、OEEやOEEの算出に使われる各種指標を視野に入れながら現場を改善する方法にはどのようなものがあるのだろうか? 多くの企業でさまざまな取り組みが日々なされているが、本稿では、弊社がこれまでに支援してきたいくつかの事例に見えるある方法論を紹介する。

既述のように、OEEの算出基準となる指標に「性能(Performance)」がある。算出式はいくつかのバリエーションがあるが、突き詰めて言えば性能とは「単位時間あたりにいくつ作れたか」の割合だ。設計通り・計画通りの個数が作れたら性能は100%となるし、その半分しか作れなければ50%だ。ここで紹介する方法論では、この性能指標の視点を生産した数から生産に要した時間へと移す。つまり、「単位時間あたりにいくつ作ったのか」ではなく、「ひとつの製品を作るのにどのくらいの時間を要したのか」、という点に着目する。

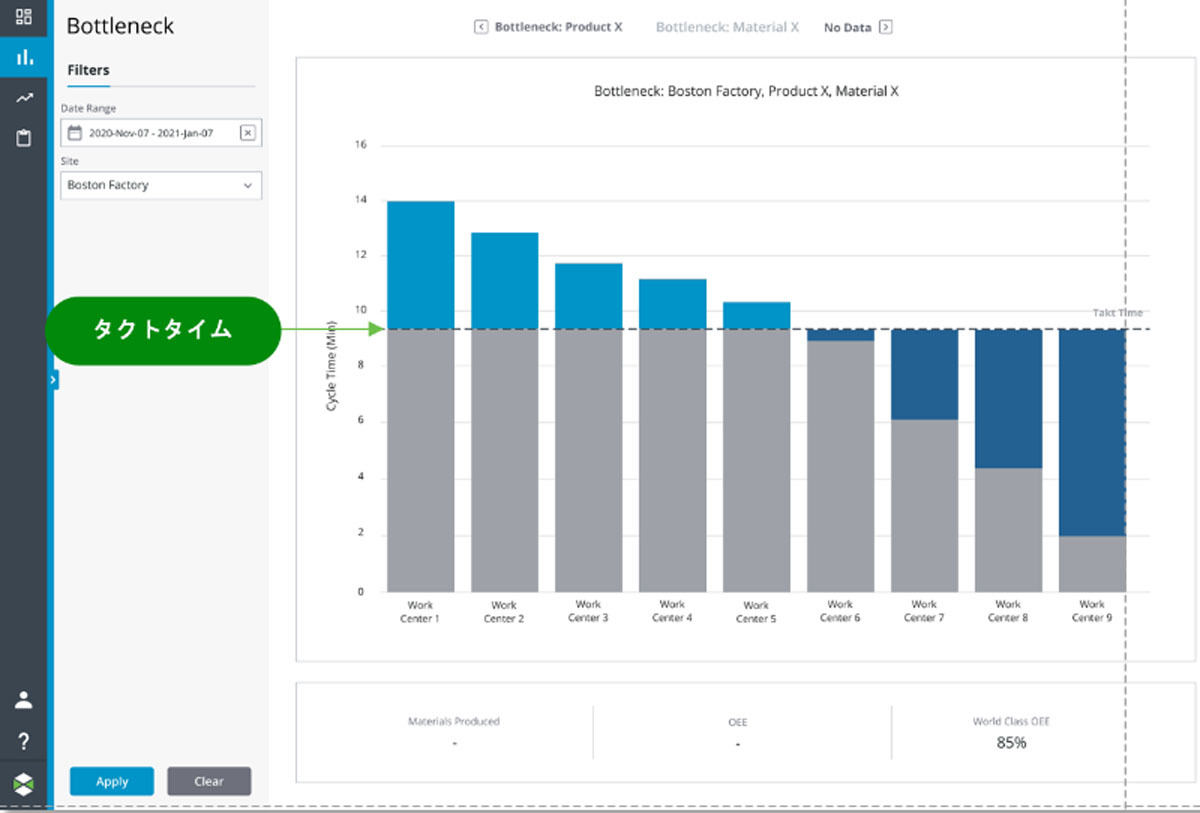

視点を数量から時間へ転換した上で、まず最初におこなうべきはボトルネックとなる工程の発見である。ひとつの製品が作り上げられるまでにさまざまな工程を経過するが、その工程ごとにタクトタイムを守れているかどうかを検査し、守れていない工程を見つけ出す。この手順で役に立つのがボトルネック分析と呼ばれる手法でありグラフだ(図1参照)。

工程によりタクトタイムを守れているものと守れていないものにばらつきがあるが、成績の悪い工程から順番に並べると、より問題が多いと思われる工程がはっきりする。ボトルネックとなっていて改善が必要だと思われる工程を絞り込んだら、次に実施するのがウォーターフォール分析というものだ。この分析では、ウォーターフォール図を使い、その工程の中でどのように時間が使われているかを確認する。

ここで留意したいのはウォーターフォール分析では「どの作業にどのくらいの時間を使っているか」を確認するのではない、ということだ。部材の配置に15秒、ネジ締めに30秒、などの作業の細部にいたる時間配分を分析するのではない。そうではなく、「どういった理由で生産が停止しているのか」に注目し、停止理由ごとに停止時間を積み上げる。こうすることで、その工程が抱えている複数の課題のうち、もっとも優先的に対処しなければならない事柄が明らかとなる。

ボトルネック分析とウォーターフォール分析を組み合わせる際に注意すべきことが一つある。それは、真のペースメーカーを正しく見つけ出す、ということだ。ボトルネック分析で最も悪い成績と判定された工程が、続くウォーターフォール分析では部品ロスやネック工程ロスが最も大きな停止理由だった、と判明することがある。

この場合、ウォーターフォール分析をせずにボトルネック分析の結果だけを持ってこの工程の改善に手をつけても、ライン全体のスループットは上がらない。表面上では停止を繰り返して大きな問題があるように見えていても、こうした工程はライン全体の生産量の増減には寄与していない。別の工程がスループットの頭打ちの原因であり、それらは一見わかりやすい「派手な」工程に隠れていることがある。隠れているにせよ明らかになっているにせよ、そうしたライン全体のスループットを決めている工程が「ペースメーカー」だ。OEEを改善しようと思うならば、まずはこのペースメーカーの特定が重要だ。上に見たように、ボトルネック分析とウォーターフォール分析を組み合わせるとペースメーカーを効率的に発見できる。

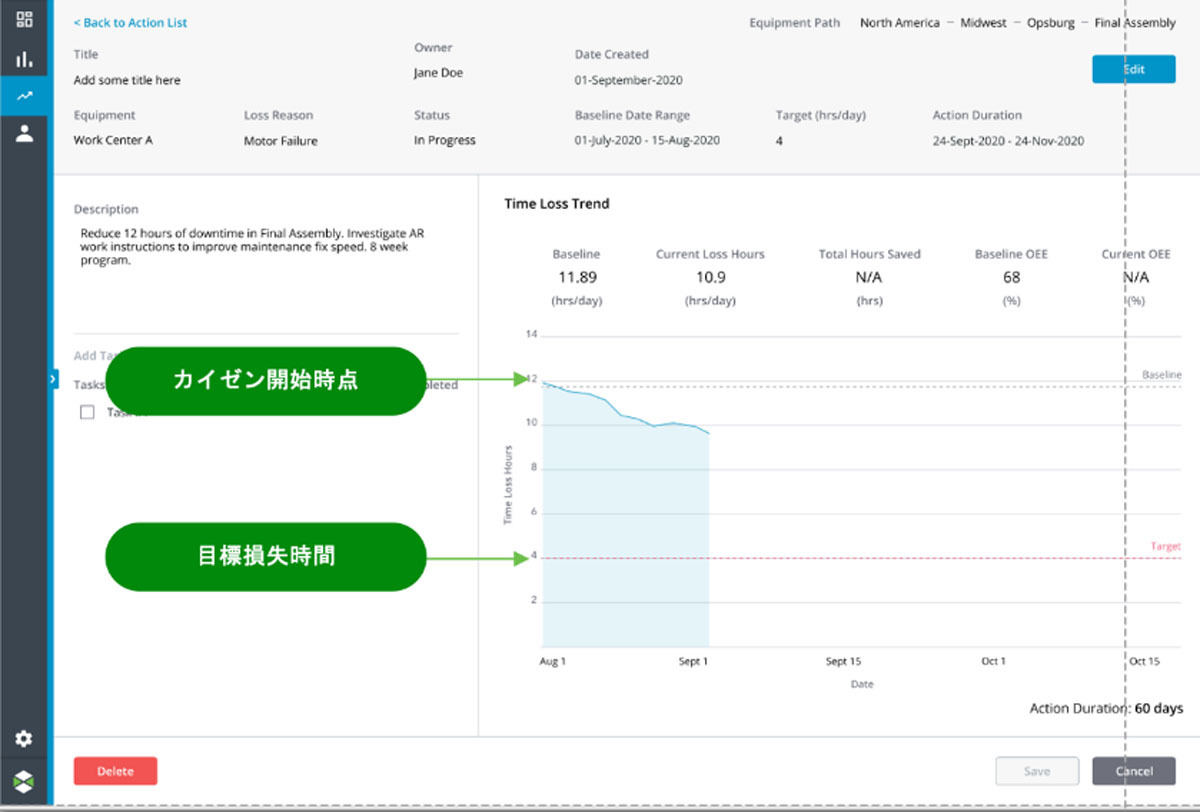

ここまでの分析で対処が必要な工程と是正すべき停止理由とが判明する。あとはその停止理由を短縮すれば理論的には全体の生産量が上がり、OEEは改善する。だが、その是正処置が本当に効果をもたらしたかを継続的に確認することは大切だ。一般に生産工程は非常に複雑であり、ボトルネック分析・ウォーターフォール分析を経たとしても、実施した是正処置が理にかなっていたか確信するためには、時間を置いて現場での改善率を確認するほかない。こうした改善率の追跡で利用されるのがアクション・トラッキングという手法だ。

アクショントラッキングでは、改善が必要な工程とその停止理由に対して具体的な目標値を設定する。たとえば、8時間のシフトのうち段取り替えによる停止が2時間を占めていたとして、この2時間を1時間30分に短縮するという目標を定める。どのようにその目標を達成するかを検討したのち、最も有力と思われる是正処置を現場に適用する。是正処置を施した後、段取り替えの時間が目標値に向かって日々どのように遷移していくかを視覚化するのがアクショントラッキング分析だ。図中、グラフの左端が改善前であり、ここがスタート地点となる。グラフ下部の赤い破線が目標時間だ。こうしたグラフを利用すると、時間ごと・シフトごとに現在の停止時間(この例の場合では段取り替え)が目標時間に向かって減っているかどうかが視覚的に判断できる。無論のこと、グラフが右肩下がりになっていなければ実施した改善作業は効果を発揮していない。別の改善手段が必要だ。

このように、サイクルタイムによるボトルネック分析、停止理由によるウォーターフォール分析、改善を可視化するアクショントラッキング分析などを通じて生産工程の「停止理由」に焦点を当て、効果的な改善を継続的に進めていく手法を「DPM(Digital Performance Management)」と呼び、近年では注目を浴びつつある。先述したようにOEE単体では絞りきれない改善項目を洗い出し、効果を継続的に監視できることがDPMの利点だ。今後も重要性を増すOEEを具体的に改善する手法として、DPMはOEEの補完的なソリューションとして期待が高い。DPMと同様の視点ですでに生産現場の改善に取り組んでいる企業も多いと思うが、DPMの機能をそのまま提供するソリューションも登場しており、導入・実装のハードルは近年になく低くなってきている。

DPMを実装するにあたって、企業側にはいくつか壁がある。まず、DPMでは停止理由に焦点を当てるため、企業全体で停止理由を正規化しておかなければならない。生産現場によっては数分未満のチョコ停は停止として数えないといったルールを現場単位で導入していることもある。しかしこうした停止は、たとえそれが「説明不要の停止(Unaccounted Downtime)」として類別されるとしても、時間だけは計上すべきである。

次に、停止理由をDPM側に入力する手間が必要だ。DPMを実装するにあたって各種分析を自動的に回す単位時間を決める必要が出てくるが、この単位時間は最低でもシフトごと(8時間)、可能であれば1時間ごとに設定したい。1時間の単位時間であれば、シフト中に8回、停止理由を入力する必要がある。このために生産ラインの各所に停止理由入力用のタブレットを配置したり、あるいは機器から上がってくる情報をもとに停止理由を判断させて入力を自動化させたりなどの工夫が現場側で必要になる。機器から全ての停止理由が取得できるわけでもないので、DPMの導入には現場の理解・協力が必要不可欠であるし、迅速に効果を刈り取るためには現場の積極的な参画が必要となるだろう。

指標にすぎないOEEを具体的に改善する方法として注目度が高いDPMであるが、工場の操業にガバナンスを効かせる文化が浸透している欧州や北米の工場では積極的な導入・展開が進んでいる。生産工程の標準化や生産性の数値化に関して海外企業ほどの動機を持っていない国内企業での本格的な展開は今後を待たねばならないが、生産現場の改善をもたらす確実な道具立てとしてDPMはすでに、国内においてもプロセス製造業を中心に大きな関心を集めている。