具体的には、高い結晶性と結晶配向性を有する膜厚240nmのMg2Sn0.8Ge0.2エピタキシャル薄膜を、分子線エピタキシー法によりサファイア(0001)単結晶基板上に形成。この薄膜試料に対し、フォトリソグラフィとドライエッチングによる微細加工が行わることで平面π型熱電素子が作成された。

p型層とn型層を接続する電極層には、密着性と機械的耐久性、温度変化の繰り返し耐久性を考慮して、Cr(10nm、コンタクト)/Ni(100nm)/Pt(10nm、トップ)の三層構造の電極が採用された。

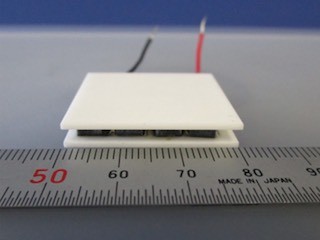

実際に試作された熱電素子には、IoT機器駆動に必要な出力電圧を得るために、12mm角の領域内に、微細加工により36個のπ接合を形成。p型層とn型層の幅はそれぞれ150μm、p型層とn型層間のギャップは20μmとされた。

測定の結果、この平面π型熱電素子は、0.5V超という出力電圧と、0.6μWという最大出力が示され、IoT機器を駆動させるための目安とされる0.5V以上の電源電圧を実現したとするほか、p型層とn型層の断面積を考慮して算出される最大出力密度は、市販バルクモジュールの1/100から1/10程度、薄膜型モジュールとしては最高レベルである21mW・cm-2に達したとしており、ドライエッチングプロセスで生じるp型層とn型層のダメージや損失を考慮しても、高いレベルでの微細加工が施されていることが明らかになったとする。

なお、研究チームでは、多くの電子機器や電子素子内部では、駆動中に発生する熱の放出により、温度が上昇するが、特にコンピュータ内のCPUなどの電子素子では、微小空間に高密度で多数の素子が作り込まれているため、駆動中の内部の熱密度は太陽にも匹敵する高い値となっているとしており、そうした異常に高い熱密度が形成される電子素子と熱電素子の融合は、IoT機器のみならず、種々の電子機器や電子素子との集積化やセンサ応用などの新たな可能性を秘めていると考えられると説明している。