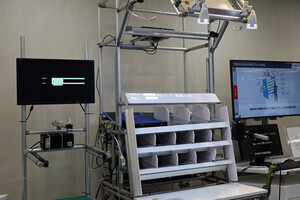

物質・材料研究機構(NIMS)、産業技術総合研究所(産総研)、筑波大学の3者は6月23日、熱電変換物質の薄膜試料に半導体微細加工を施すことにより、多数のπ接合からなる熱電素子の作製に成功し、IoT機器の駆動に必要な目安となる0.5V以上の出力電圧を実現したことを発表した。

同成果は、NIMS 国際ナノアーキテクトニクス研究拠点(WPI-MANA) ナノマテリアル分野 熱エネルギー変換材料グループの大久保勇男主幹研究員を中心に、産総研と筑波大の研究者も参加した共同研究チームによるもの。詳細は、エネルギー材料に関する全般を扱う学術誌「Materials Today Energy」に掲載された。

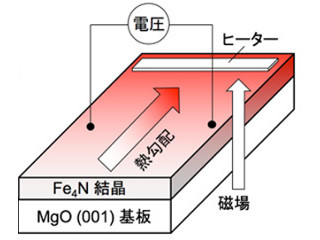

IoT機器が自立駆動するための電源やセンサなどへの応用に、熱電変換(ゼーベック効果)の利用が期待されている。同一の固体物質のある部分と別の部分で温度差が生じた時に発現する熱電変換は、熱エネルギーを電気エネルギーへ直接変換する物理現象であり、駆動部分がないことから、長寿命、メンテナンスフリー、高信頼性などの種々のメリットが存在する。

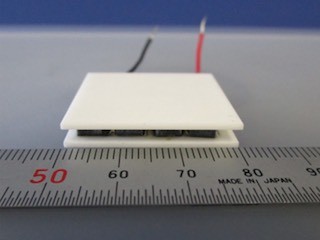

これまでの研究開発の多くは、バルク材料を用いて作製される熱電変換モジュールが主流であったが、小型のIoT機器に熱電変換素子を活用することを考えると、電子機器への集積や、ほかの周辺電子素子との1チップ化が求められることとなり、熱電素子の微小化と微細化が求められることとなっていた。そこで研究チームは今回、微小化と微細化の実現に優れた半導体微細加工技術を用いて、高密度な平面π型熱電素子を試作することにしたという。

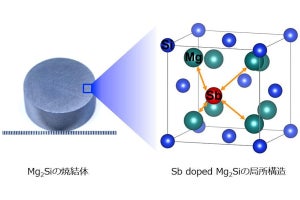

すでに研究チームはこれまでの研究から、毒性の高い元素を含まず、なおかつ低コストで低環境負荷なII-IV族化合物熱電半導体である「Mg2Sn0.8Ge0.2」を用いて、高い熱起電力と低い電気抵抗を示す薄膜試料の作製に成功していたことから、今回の研究では、同半導体をp型層材料として採用し、n型層材料に、室温形成が可能なビスマス(Bi)を用いることで平面π型熱電素子が作製された。