京都大学(京大)は5月19日、従来の「樹脂に溝を掘る→貼り合わせる」という2ステップだったマイクロ流路の製造手法に対し、「穴を印刷する」という1ステップでできるプロセスを新たに開発し、微細なマイクロ流路を製造することに成功したと発表した。

同成果は、京大 物質-細胞統合システム拠点(iCeMS) PureosityのDetao Qin特定研究員、Pureosityを率いるiCeMSのEasan Sivaniah教授らの研究チームによるもの。詳細は、英オンライン科学誌「Nature Communications」に掲載された。

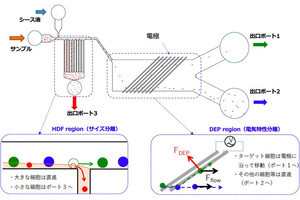

その名が示す通りに、マイクロメートルスケールの流路で構成されるマイクロ流路は、透明性と柔軟性、生体安全性に優れたPDMS樹脂に溝を掘る加工を施し、ガラスやプラスチックのカバーと貼り合わせる製造手法が広く普及している。この貼り合わせによってPDMS樹脂の溝に天井ができて、デバイス上に液体が漏れないチューブ状流路が形成される。

しかしこの方法では、PDMS樹脂を貼り合わせるという工程があるために、樹脂が薄いフィルム状の場合、貼り合わせ工程でフィルムのシワや破れが生じやすくなったり、微細な流路ほど、薄い樹脂に発生する細かなシワや欠陥で破断・閉塞が起こり、デバイスとして機能しなくなってしまうという課題があり、微細化・薄型化には限界があったという。

こうした樹脂の貼り合わせの欠点を回避するためには、1枚のフィルムに対して平行に貫通する穴を空ける必要があるとされるが、このアイデアに適した素材と手法はこれまでに確立されていなかったという。

そこで研究チームは今回、ポリマーに多孔構造を作製(印刷)することが可能なOrganized Microfibrillation(制御されたマイクロ・フィブリル化:OM)法に注目することにしたという。

また同法は、10cm以上の長距離にわたって貫通する点、多層構造であるという点、多数の柱状構造(フィブリル)が層間を支える点で特徴的な穴を、フィルム「内部」に直接開けることもできることから、このポリマーのフィルムに2次元の経路を印刷すれば、フィルムに対して水平な流路として活用可能だとする。

そしてOM法による流路作製の特徴として、フィルム内部に埋め込まれた流路を直接作るという点が挙げられる。これは、従来の樹脂貼り合わせによるマイクロ流路作製手法が、樹脂に溝を掘る→貼り合わせるという2ステップであるのに対し、OM法なら穴を印刷するという1ステップへと簡略化できるのだという。