産業技術総合研究所(産総研)は5月11日、これまで日本の製造業が有していなかった、複雑な形状のチタン合金部品製造のための砂型鋳造法を開発したことを発表した。

同成果は、産総研 製造技術研究部門 素形材加工研究グループの本山雄一主任研究員、同・徳永仁史主任研究員、同・岡根利光 副研究部門長(現・ものつくり大学所属)、TANIDA、石川県工業試験場らの共同研究チームによるもの。

チタン合金は軽量・高強度・高耐食性という特性を有するため、それを用いた部品の製造には、切削加工や塑性加工が適用される。そのため、複雑な形状の部品にこれらの加工法を適用することは難しく、精密鋳造法が用いられるが、ほかの鋳造法よりも高コストで加工に時間を要することが課題とされている。

また、溶融チタン合金は高融点・高反応性の難鋳造材料であることから、精密鋳造法には専門的な技術が必要となることもあり、日本では航空機や化学プラント用のチタン合金の大型鋳造品を先進的な精密鋳造の技術を持つ諸外国からの輸入に頼る必要があり、コストや安定供給の問題もあるという。

こうした課題を解決し、チタン合金の鋳造品が国内産業で広く用いられるようにするためには、複雑形状の部品を安価に作製できる鋳造技術を独自に開発する必要があることから、産総研が砂型の開発技術、TANIDAが材料の評価技術、石川県工業試験場がミクロ分析技術を持ち寄り、高融点・高反応性の難鋳造材料であるチタン合金の鋳造ができる砂型の開発を目指すことにしたという。

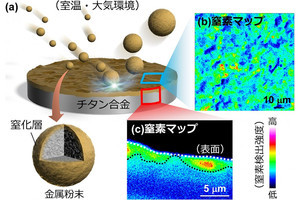

溶融チタン合金は、鋳造用の鋳型として使用されるほとんどの材料と反応してしまい、鋳造後の表面には、アルファケースと呼ばれる硬く・脆い表面反応層を生じ、強度特性が低下することが知られており、航空機の重要保安部品などをチタン合金で鋳造する際には、フッ化水素酸による表面反応層の除去が行われている。これはチタン合金の鋳造を行う上で避けられず、製造コストの増大と廃液処理の問題を引き起こしている。

1960年代にチタン合金の精密鋳造技術が開発されて以降、表面反応層の発生防止を目的として、さまざまな鋳型材料が研究・開発されてきたものの、いまだ溶融チタン合金と反応しない鋳型材は見つかっていないという。そうした中、研究チームは今回、溶融チタン合金と反応が少ない鋳型材料の探索で見出した材料を用いて低反応型の砂型を開発し、難鋳造材である溶融チタン合金の鋳造を可能にすることに成功。具体的には、TANIDAによる作製された鋳造品に対する機械的特性の評価とX線CTによる内部品質を評価、石川県工業試験場による鋳造品の表面反応層の分析と介在物などの微細構造の観察などのフィードバックを受け、産総研にて改良・調整を繰り返し進めて行った結果、鋳造した直後の状態でも、アルファケースの発生を抑えた本来の金属光沢を有するチタン合金「Ti-6Al-4V合金」の鋳造品を作製することに成功したとする。