東京大学(東大)は3月3日、アクリル板と水道水だけを用いた低コストかつ低環境負荷の革新的な研磨技術を開発したと発表した。

同成果は、東大大学院 工学系研究科 精密工学専攻の三村秀和准教授、同・郭建麗大学院生らの研究チームによるもの。詳細は、応用物理学を扱う学術誌「Applied Physics Letters」に掲載された。

優れた研磨技術は、半導体分野におけるシリコンウェハの平坦化や、レンズ製造の核を成すガラスの平坦化などで活用されている。研磨には、薬液が用いられるが、レアアースを含んだり、環境に有害な薬液を用いる場合があり、より低コストかつ低環境負荷な研磨技術の開発が求められていた。

そこで研究チームは今回、アクリルに着目。これは2017年に三村准教授らの研究室において、松澤雄介大学院生(当時)が、通常のSiO2微粒子を用いた研磨に関する研究において、加工特性の向上を目指してアクリルの微粒子を導入したところ、SiO2微粒子がなくてもガラスの加工ができることを偶然発見したことがきっかけとなっているとする。

これまでアクリルなどの樹脂材料は、研磨粒子を運ぶための研磨パッドとして用いられてきたことから、これらだけで加工できることは知られていなかったという。こうしてアクリルの特性を利用した精密な加工法に関する研究がスタートし、その後に郭大学院生が、加工にはアクリルの水中での加水分解反応が関与していることを提唱。アクリルの表面が、水中では通常研磨で用いられているSiO2やCeO2など微粒子の表面と同様の性質になることがわかってきたという。通常の研磨でも水の存在は重要だが、アクリル微粒子によるガラス加工は水が存在しないと不可能だという。

また、ほかにも樹脂材料は多くあるが、ガラスを加工できる汎用的なものはアクリルのみであることもわかってきた。アクリルはとても安価であり、柔らかいことから任意の形に加工することも容易などの特徴を持つ。こうした背景から、研究チームでは、アクリル板と水だけでガラスの表面研磨を行う技術の研究開発を開始したという。

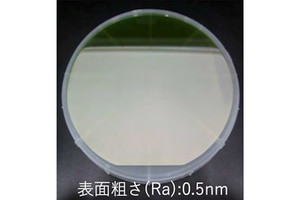

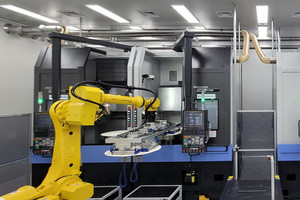

具体的には、アクリル製の円形の定盤を作製し、市販の研磨装置に取り付け、アクリル板を下に、ガラス表面を上にそれぞれ配置し、アクリルと加工表面を接触させ、水道水をかけながら両方を回転させて研磨を実施。ガラスの加工前と加工後の表面を評価したところ、両表面において表面の平滑性が改善されていることが確認されたとする。

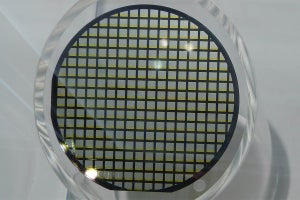

また、加工されたガラス表面は原子レベルで平坦であり、安定的に原子レベルで平坦なガラス表面が得られることもわかったとするほか、原子レベルで平坦なシリコン表面を得ることにも成功したという。

さらに、加工表面だけでなくアクリル板も加工中に同時に平坦化され、研磨用の定盤として最適な状態になり、その後長時間にわたって利用可能であることもわかったという。実際、研究においては、同じアクリル板を一年以上使用してもまったく問題なく、半永久的に利用できる可能性があるとしている。こうした特徴を持つ、アクリルのような有機樹脂の定盤と水だけによる今回の研磨手法は、「WAPOP」(WAter Polishing with Organic Polymerplate)と命名された。

WAPOPは、アクリル板と水道水だけで実現が可能であることから、低コストかつ低環境負荷である手法となりうると研究チームでは説明しているが、研磨速度が遅いという課題があるともしている。ただしこの課題については、アクリル定盤を工夫することで改善できる可能性があり、3Dプリンタなどを使いさまざまな形の定盤を作製して適応させることで研磨速度の向上が試みられているとしている。

なお、原子レベルでの平坦な表面は、半導体分野や光学分野など、広範な分野の研究に用いられており、WAPOPの普及先としては研究開発の用途なども考えられるとしている。また工業分野への導入としては、洗浄プロセスを兼ねた最終研磨プロセスの位置づけが考えられるとしている。