新エネルギー・産業技術総合開発機構(NEDO)が進める「革新的新構造材料等研究開発」において、新構造材料技術研究組合(ISMA)は6月17日、新幹線がトンネルを出入りする際に繰り返し荷重のかかる客室一般部を模擬した大型の部分構体(高さ2.9m×幅3.4m×長さ5.0m)を作製し、車両の設計寿命である20年間のトンネル出入り分に相当する14.7万回の気密疲労試験を実施した結果、難燃性マグネシウム合金を使用した部分構体が、長期間の運用に耐えられることを確認したと発表した。

詳細は、ISMAが2021年7月1日に開催する革新的新構造材料等研究開発「2020年度成果報告会」でオンライン発表される予定だ。

現在、新幹線などの高速鉄道では、車両構体に軽量なアルミニウム合金が使われるのが一般的だが、さらなる高速化を果たしつつ、省エネ化も実現することが求められるようになっている。そうした中、注目されているのがマグネシウムだが、マグネシウム合金は難燃性や耐食性、成形性などが比較的低いことから電子筐体や機械部品などの小型部材への使用は進んでいるものの、大型構造物への適用事例はほとんどないのが現状だという。

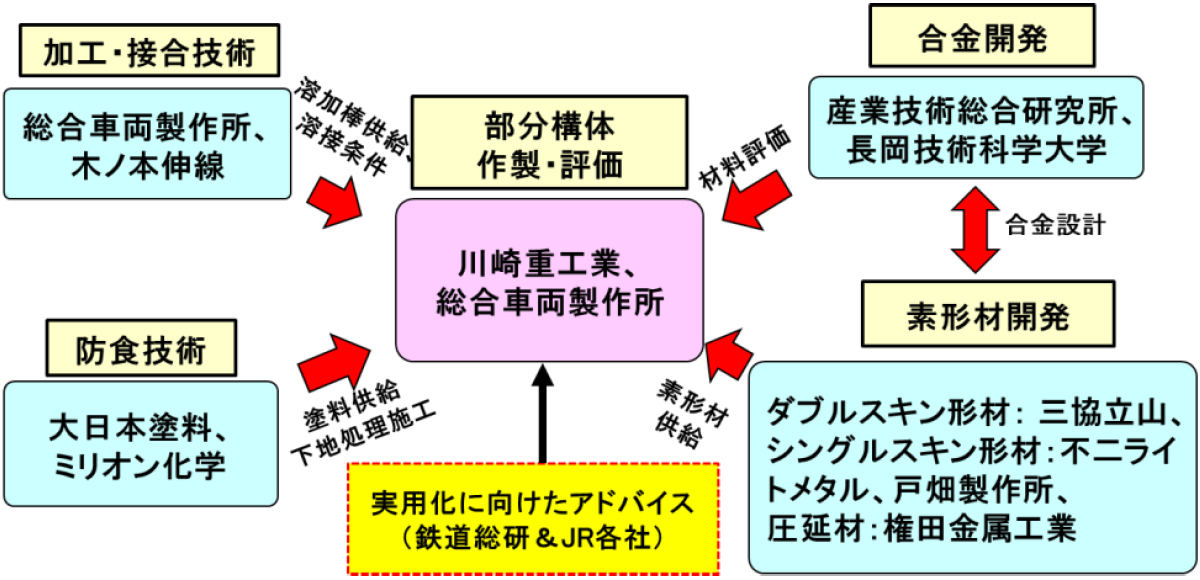

こうした背景を受けて、NEDOが2014年度から取り組んでいるのが「革新的新構造材料等研究開発」であり、同事業でISMAは、大型構造物である高速車両の構体への適用を目的に、強度や延性、加工難易度を改善した難燃性マグネシウム合金を開発。マグネシウムは燃えやすいのが弱点だが、マグネシウムとアルミニウムによる汎用マグネシウム合金(MgAl系合金)にカルシウムなどを数%添加することで、発火温度を200~300℃上昇させ、大気中での溶解・鋳造を可能な合金としたという。

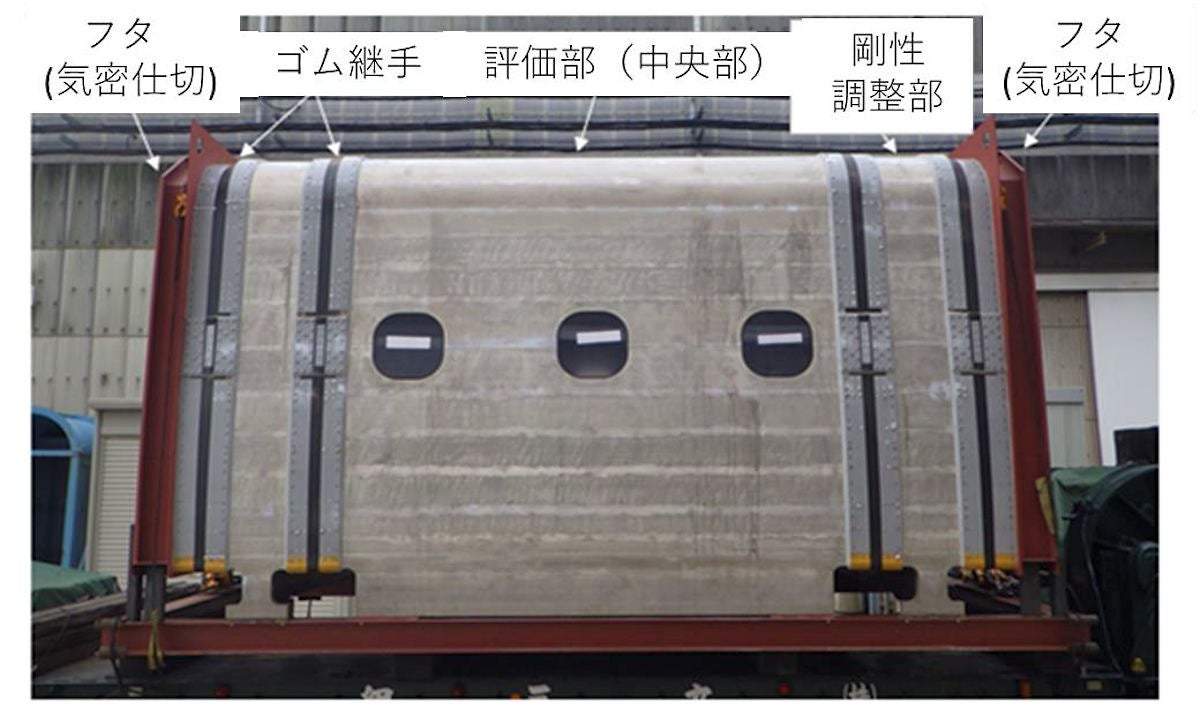

2016年には難燃性マグネシウム合金を使った車両の側構体部分のパネルが試作されたほか、2018年までに現行の新幹線車両と同一サイズの断面を持つ高速鉄道車両の部分構体(高さ2.9m×幅3.4m×長さ1.0m)の試作に成功し、大型構造物を作製できることが実証されてきた。今回の実験では、新幹線のトンネル出入り時の反復荷重に対する疲労強度を確認することを目的に、従来よりも大型の部分構体(高さと幅は同じだが、長さが1.0mから5.0mに延伸された)が作製され、気密疲労試験が実施されたという。

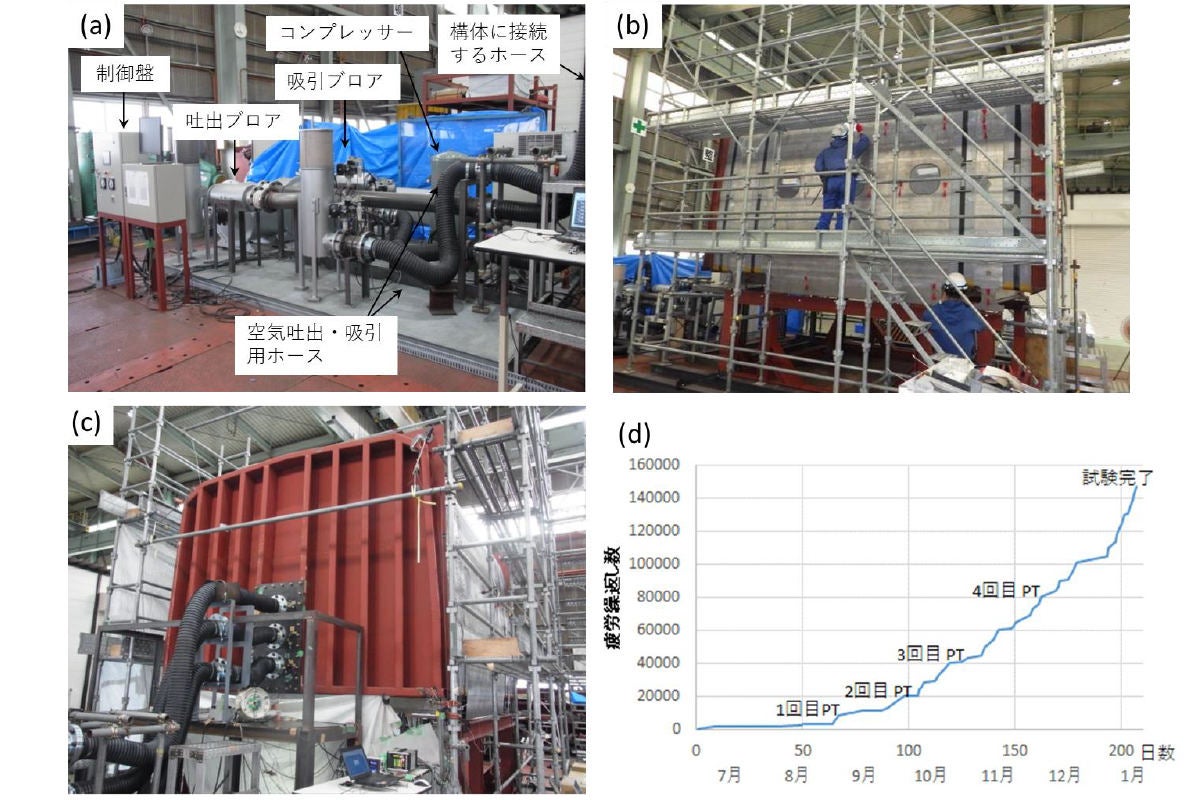

高速で走行する新幹線は、車内に急激な気圧変動が生じて乗客に耳の不快感を与えないようにすることを目的に、車体が気密構造になっている。そのため、トンネルの出入りのたびに車内外に圧力差が発生して車体の膨張と収縮が生じることが分かっている。気密疲労試験はこの膨張と収縮の繰り返しを模した試験で、高速車体構造の安全性確認試験法の1つとされている。

今回の構体の設計に際しては、20年間の運用に耐えうる疲労強度の目標として溶接部にアルミニウム合金製と同等の疲労強度を付与することが設定され、「70MPaの繰り返し応力に14.7万回耐えることができる疲労強度」が採用された。

-

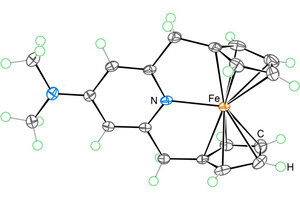

開先深さ(h)を従来よりも25~40%ほど厚くすることで、溶接部の疲労強度が改善された(t:ダブルスキン形材の面板厚さ、h:開先深さ)。(a)従来の溶接部の形状。(b)新たに考案した溶接部の形状 (出所:共同プレスリリースPDF)

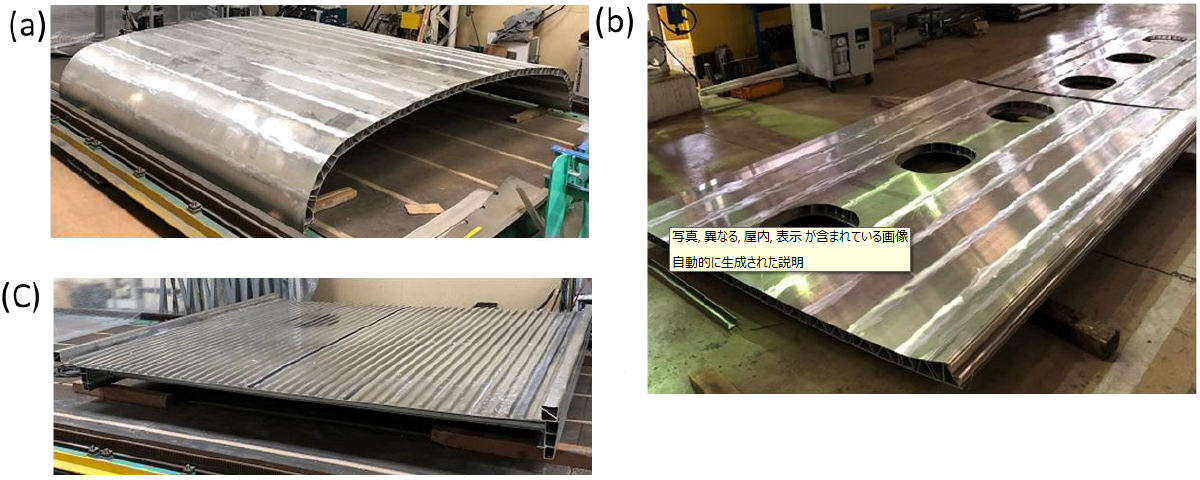

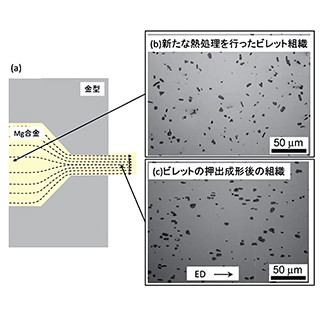

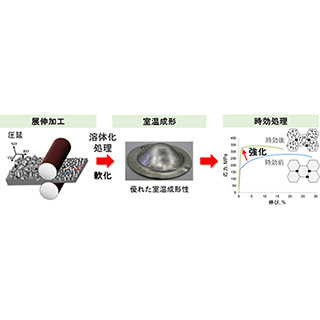

気密疲労試験用構体の屋根部および側面部は、難燃性マグネシウム合金(AX41合金)のダブルスキン形材が使用され、床板および横はり部は難燃性マグネシウム合金(AX92合金)の中実形材が使用された。

また、ゴム継手の固定部には難燃性マグネシウム合金(AX81G合金)の圧延板材が適用され、フタには鉄製の部品が使用された。ダブルスキン形材の溶接部の形状は、面板厚さ(t)に対する溶接部開先深さ(h)が従来よりも25~40%ほど厚くされ、気密疲労試験に耐える形状が採用された。

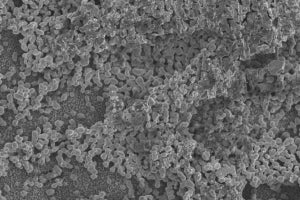

作製された試験構体の寸法は高さ2.9m×幅34m×長さ5.0mであり、試験構体の評価部(中央部)の単位長さ当たりの構体質量は192kg/mであったが、この値は2018年に作製された難燃性マグネシウム合金製の部分試作構体(長さ1m)とほぼ同じであり、質量を増加させることなく必要な疲労強度を確保することに成功した形だという。なお、現在の新幹線車両に使われているアルミニウム合金製構体は約300kg/mであり、今回の値は30%強という軽量化を実現したこととなる。

今回の試験構体は横浜市の総合車両製作所で作製され、試験場となる兵庫県尼崎市で加圧装置やひずみゲージなどが取り付けられた後に、所定の荷重が負荷できるかを確認した上で気密疲労試験に挑むという流れで実施。予備試験後からは荷重繰り返し回数が進められ、夜間も自動運転が行われて進捗が早められ、2021年1月23日に荷重の繰り返し数が目標の14万7000回に達し、試験完了となったという。

この気密疲労試験の期間中、評価部(中央部)の溶接部について、目視しにくい大きさの傷を見えるようにして行う非破壊検査手法の一種である「浸透探傷試験」が4回実施されたが、疲労試験において溶接部および溶接部近傍に新たな亀裂の発生や進展は発見されず、難燃性マグネシウム合金で作製された構体の安全寿命設計の高い信頼性を実証することができたともしている。

なおNEDOでは、今回の難燃性マグネシウム合金に対する各種の評価を踏まえ、設計技術は実用化の域に達したと考えているとしているが、難燃性マグネシウム合金で作製された構体の実用化には、全長20m~25mの構体作製が不可欠で、大きな設備投資が必要となるため、難燃性マグネシウム合金の市場を開拓し、投資が可能となる環境へと熟成させることが重要だともしている。そのため、NEDOとISMAはまだ鉄道で使用例のない難燃性マグネシウム合金のニーズを鉄道事業者から掘り起こすことを目的に、鉄道車両の客室の内装材や機器のカバーなどへの適用の実施例を増やしていくことを推進していくとしている。