東京大学(東大)は12月8日、漂白剤である次亜塩素酸ナトリウムの高濃度水溶液を用いて紙パルプを酸化させ、得られた「酸化セルロース」を超音波などを用いて解きほぐすという従来よりも少ないエネルギーで「セルロースナノファイバー」を得ることに成功したと発表した。

同成果は、東大大学院 農学生命科学研究科 生物材料科学専攻の藤澤秀次助教、同・齋藤継之准教授、同・磯貝明特別教授、苫小牧工業高等専門学校 創造工学科応用化学・生物系の甲野裕之教授、東亞合成 R&D総合センターの松木詩路士氏、同・茅野英成氏、同・髙田じゆん氏らの共同研究チームによるもの。詳細は、「ACS Sustainable Chemistry & Engineering」に掲載された。

自動車の環境性能を上げるには、複数の改良すべきポイントがあるが、その大きなものが軽量化だ。車重を軽くできれば燃費性能を改善でき、CO2やNOxなどを減らせるというわけだ。

自動車の軽量化は、より比重の軽い金属を利用する、より高強度の金属に切り替えて金属の使用量を減らす、より少ない量でまかなえるようフレームを適切に設計する、金属部品からプラスチック部品に切り替えるなどを長年続けてきている。

このうち、金属部品をプラスチック部品に切り替える手法のひとつとして、強度的に金属と遜色ないにもかかわらず大幅な軽量化が可能なCFRP(炭素繊維強化プラスチック)の利用がある。しかし、CFRPは焼却が難しいために世界的に埋設されているなど、廃棄処分の面で環境負荷が決して低いわけではない。

CFRPは、炭素繊維を樹脂の中に混ぜ込むことで強度を増加させている。そこで、その混ぜ込む繊維を非可食性バイオマス、つまり植物の食べられない部位や、木材として利用できない部分、紙などから取り出せる植物繊維とすることで、より廃棄処分もしやすくしようというのがセルロースナノファイバー(CNF)だ。まだあまり市販車への利用例は多くないが、自動車の部材への応用研究が進められている。

しかし、CNFにも課題がある。木材や紙パルプなどのセルロース繊維をシングルナノサイズ(毛髪の1万分の1の細さ)まで解きほぐす必要があるが、それに多大なエネルギーが必要とされるのだ。そのため、結局はCO2の排出量が増えてしまい、また製造コストも嵩んでしまうことから、現状においてCNFの実用例が少ないのである。こうした背景を受け、共同研究チームはこれらの課題を解決するため、「容易にナノ解繊できるCNF原料の開発」に挑んだのである。

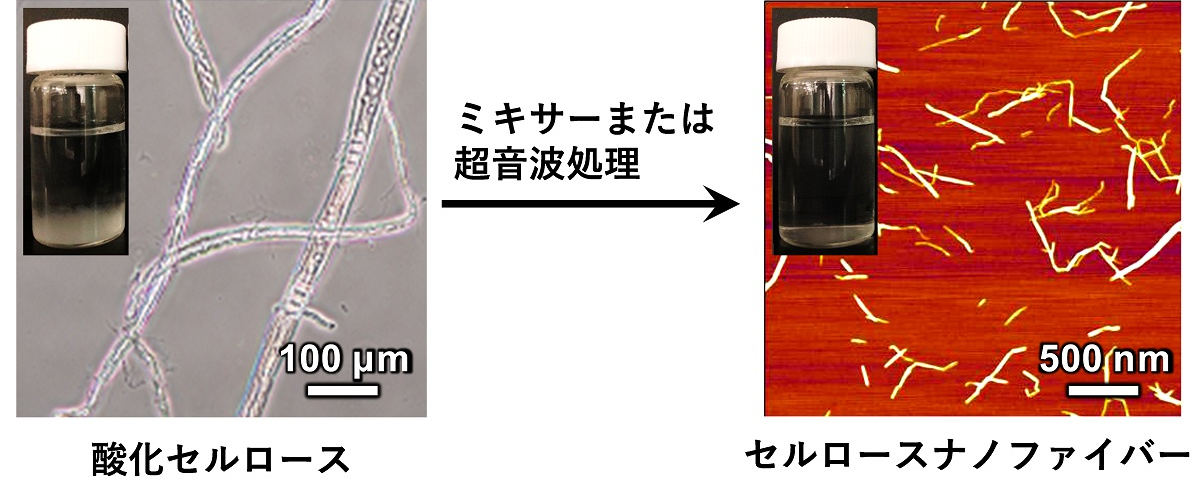

今回の実験では、紙パルプを原料とし、酸化セルロースを作り、それをCNFまで解繊するという2段階の工程で行われた。具体的には、まず22%という高濃度な次亜塩素酸ナトリウム水溶液を用いて、原料の紙パルプの酸化処理を実施。触媒を用いることなく酸化反応は進行し、6時間後にはカルボキシル基当量が0.87mmol/gに達し、酸化セルロース(の溶け込んだ水溶液)となった。

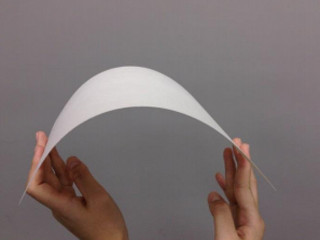

続いて、その酸化セルロースの溶け込んだ処理液に対し、ミキサーまたは超音波処理を実施。酸化処理を行ったことで、ナノファイバー表面に反発力を発生させる荷電基を導入したことでセルロースはほぐれやすくなり、これによりCNFは完成。走査型プローブ顕微鏡による観察が行われ、実際にシングルナノサイズのCNFが生成されていることが確認された。

また、高濃度次亜塩素酸ナトリウムを用いた酸化セルロースは、グルコースユニットのC2およびC3のグリコール結合が酸化的に開裂していることが判明した。これは従来とは異なる酸化様式であり、良好な解繊性の一因と推定されるとしている。

今回の成果を活用することで、従来に比べ低エネルギーでCNFを得ることが可能となる。共同研究チームは、低炭素社会実現のためにCNFの応用展開が加速することを期待するとしている。